Bonne tenue à la fatigue et longue durée de vie

Les ruptures dues à la fatigue dans les structures métalliques soumises à des efforts, loin d’être un phénomène particulier à la technique moderne, sont étroitement liées à l’histoire de la construction mécanique et du transport. Peu après l’invention de la machine à vapeur et la mise en service des locomotives à vapeur, des ruptures se produisirent dans les éléments et les essieux des wagons. Ces ruptures, nullement imputables à une surcharge statique survenaient à l’occasion de charges très faibles et après un temps assez long. On les désigna donc par le terme de “cassure par fatigue” et on appela “fatigue” le comportement du matériau qui en était la cause.

Tant en Angleterre qu’en France, des commissions spéciales furent alors instituées et des révisions périodiques décrétées pour prévenir l’apparition de ces phénomènes. Ce n’est qu’après 1860 cependant que l’on commença à étudier scientifiquement la fatigue des matériaux de construction, avec les travaux de l’ingénieur Allemand August Wöhler, directeur technique des chemins de fer de Basse-Silésie. Les essais qu’il mit au point et qui portent son nom sont encore actuellement la méthode la plus couramment employée pour déterminer les caractéristiques de fatigue. Plusieurs dizaines d’années se sont cependant écoulées avant que les notions définies par Wohler, la vie en fatigue, la fatigue par contraintes alternées, les cycles de charges, soient adoptées par les constructeurs. On calculait la résistance d’une structure sur une base de la résistance à la traction du matériau utilisé en affectant à l’ensemble des facteurs incertains, que ce soit la charge supposée ou le comportement du matériau, un coefficient de sécurité.

Dans le domaine de la construction aéronautique, également, cette règle a prévalu jusqu’à la seconde guerre mondiale et aujourd’hui encore, les normes en matières de construction prévoient pour les éléments soumis à des efforts, un coefficient de sécurité de 1,5. Depuis quelques années seulement, les règlements exigent que soit apportée la preuve de la tenue à la fatigue de tous les éléments et ensembles soumis à des contraintes. Cette mesure s’imposait car de nombreuses avaries survenues aux avions construits peu après la guerre étaient imputables à la fatigue. On se souvient de la série d’accidents du premier avion commercial à réaction de Havilland Comet, qui coûta la vie à de nombreuses personnes. L’éclatement de la cabine pressurisée, cause des ces accidents, était due à la présence de criques tout près des ouvertures.

La plupart du temps, toute latitude est laissée aux constructeurs pour le choix de la méthode permettant de faire la preuve de la tenue à la fatigue. Dans certains cas, les services officiels d’homologation indiquent les pièces pour lesquelles il convient de préciser la durée de vie. Il est évident que ces essais de fatigue entraînent pour les constructeurs des dépenses élevées et que le poids de la cellule dépend dans une certaine mesure de la durée de vie sans avaries demandée. Sur un avion de transport moderne conçu pour 30.000 heures de vol, les matériaux garantissant la durée de vie requise représentent environ 11% du poids total de la cellule et 4% du prix de vente de l’appareil. L’augmentation des coûts d’exploitation qui en résulte est compensée par l’amélioration de la sécurité des passagers et de l’équipage, par la fiabilité accrue, la diminution des frais d’entretien et de révision et par une plus longue durée d’amortissement.

La démonstration de la tenue en fatigue s’est avérée de plus en plus complexe avec chaque nouvelle génération d’appareils. Si dans les premières années de l’après-guerre, les essais de fatigue se limitaient à la simulation, pour la voilure seulement, des charges de rafales et ensuite des variations de charge au décollage et à l’atterrissage, la mise au point de la cabine pressurisée nécessita une démonstration supplémentaire, à savoir un essai en bassin, afin de déterminer si le fuselage répondait aux nouvelles exigences. Par suite de l’introduction du principe “fail safe” aux environs de 1960, il fallut compléter les nombreux essais d’éléments par un essai de la cellule complète. Avec la génération des avions à réacteurs montés à l’arrière apparurent les problèmes de la fatigue acoustique et aujourd’hui, ce sont les problèmes de l’échauffement cinétique en vol supersonique qu’ont à résoudre les ingénieurs des bureaux d’études et les responsables des essais.

Une vaste collaboration internationale et l’échange d’informations s’avérant nécessaires pour étudier les caractéristiques de fatigue des aéronefs, un organisme, l’ICAF (International Committee on AeronauticalFatigue) fut créé en 1952, sur l’initiative du spécialiste néerlandais J.P. Plantema. Les pays fondateurs étaient la Belgique, la Grande-Bretagne, les Pays-Bas, la Suède et la Suisse. L’Allemagne Fédérale en 1956, la France en 1957, l’AGARD en 1958, l’Italie et l’Australie en 1959, les Etats-Unis en 1963 et la Nouvelle Zélande en 1965 se joignirent à eux. Chaque pays est représenté dans cet organisme par un institut national de recherche. Les travaux de l’ICAF consistent en divers échanges : informations à l’occasion des conférences tenues tous les deux ans, rapports trimestriels et annuels entre centres nationaux, compte rendus d’essais. Depuis 1959, les conférences sont suivies de symposiums consacrés aux problèmes nouveaux de la tenue à la fatigue. Les exposés qui y sont faits sont publiés.

Le dernier symposium de l’ICAF s’est tenu en mai 1967 à Melbourne. Son thème principal était : “La fatigue structurale des avions, sous l’angle de la conception, de l’exploitation et de la rentabilité”. Parmi la vingtaine d’exposés, deux revêtent, semble-t-il, un intérêt particulier, eu égard à l’imminence du premier vol du courrier supersonique franco-britannique. Intitulés “Conception et essais de fatigue du TSS américain” et “Philosophie de la conception et essais de fatigue de la structure de Concorde”, ils donnent un aperçu des travaux de recherches entrepris par la compagnie Boeing et par les constructeurs de Concorde, Sud-Aviation et la British Aircraft Corporation, en vue de la mise au point des cellules pour les deux courriers supersoniques, dont les conditions d’exploitation différeront, ne serait-ce qu’en raison de l’écart entre les vitesses de croisière. Les essais de fatigue, partant de la détermination de la durée de vie des éléments ainsi que de l’ensemble de la cellule sont cependant les mêmes pour les deux appareils. En effet, il s’agit principalement de tenir compte, au cours des essais, de tous les facteurs exerçant une influence pendant le vol à vitesse supersonique. Il nous semble donc normal de mettre ici l’accent sur les essais de fatigue du Boeing 2707 et de nous limiter à quelques figures pour les essais de Concorde.

Le courrier supersonique américain Boeing 2707 sera le premier appareil civil à géométrie variable et atteindra Mach 2,7 en croisière. Il mesure 93,27 mètres de longueur et, voilure déployée, 54,86 mètres d’envergure. Son poids au décollage est de 306.000 kilos. Le revêtement de la cellule est constitué de panneaux autoraidis de type classique. Pour la structure, on utilise principalement des alliages de titane, certains éléments étant toutefois réalisés en d’autres alliages ou en acier.

La cellule est conçue pour une durée de vie initiale d’au moins 50.000 heures de vol, ce qui signifie que pendant ce temps, aucune rupture due à la fatigue ne devrait se produire dans la structure de base et compromettre la rentabilité de l’appareil. Des méthodes de révision et d’entretien appropriées doivent permettre de prolonger indéfiniment la durée de vie. Dans ce but, un programme complet a été prévu pour la cellule, combinant judicieusement calculs de résistance, travaux de recherche et essais de fatigue.

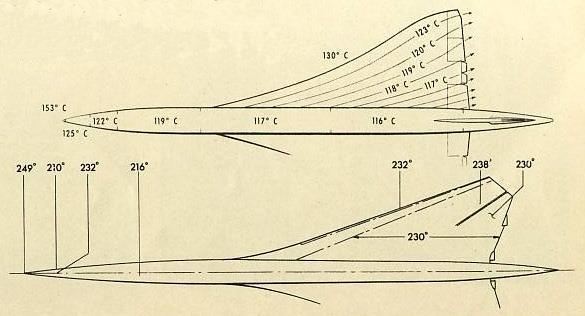

Ce qui est déterminant pour mettre au point un appareil résistant à la fatigue, ce sont ses futures conditions d’exploitation, principalement la vitesse, l’altitude, la longueur des étapes et la durée du vol. Au-dessus de 20 000 mètres, le Boeing 2707 vole, on l’a déjà vu, à Mach 2,7. La Figure 1 indique les températures d’équilibre de la surface supérieure du revêtement dans ces conditions de vol. La vitesse maximale des rafales à ces altitudes, 3,66 m/s, est atteinte ou dépassée avec une probabilité de 10-6 par mille terrestre. Les charges de rafale en vol de croisière sont donc d’une importance secondaire et, comparées aux contraintes thermiques,quasiment négligeables.

En ce qui concerne les étapes et les fréquences de vol, une étude des réseaux de plusieurs compagnies de transport fait ressortir que, après la mise en service des courriers supersoniques, environ 13% des vols seront effectués sur des parcours de 1100 à 1500 kilomètres et 40% des trajets de 2700 à 4700 kilomètres. Près de 14% des vols se répartiront sur les parcours de 5400 à 6300 kilomètres et 9% seulement sur ceux de plus de 6300 kilomètres. La durée moyenne de vol est d’environ une heure et demie pour le trafic continental et d’environ deux heures et demie pour le trafic intercontinental.

Pour le choix des matériaux destinés au courrier supersonique, Boeing a étudié les propriétés de l’aluminium, du titane, de l’acier inoxydable et des superalliages. Les alliages d’aluminium ont été éliminés. Leur résistance aux températures enregistrées à Mach 2,7 s’avérant insuffisante. L’étude des autres matériaux a conduit à l’adoption du titane, qui offre notamment les avantages suivants :

1 – Rapport résistance/masse supérieure à celui d’autres matériaux aussi résistants, aux températures d’utilisation prévues.

2 – Bonne résistance à la fatigue et grande stabilité de la structure moléculaire.

3 – Haute résistance à la corrosion et à la corrosion due aux contraintes.

4 – Usinage aisé et possibilité d’obtenir le matériau sous toutes les formes désirées.

En outre, le produit du module d’élasticité par le coefficient de dilatation (EXα) des alliages en titane est inférieur à celui de l’acier, de l’aluminium et des superalliages ; pour une différence de température donnée, les contraintes thermiques sont donc moindres.

A l’origine, le Ti 8 A1-1 Mo-IV était considéré comme le meilleur alliage pour la structure de base, jusqu’à ce que des essais de fatigue aient révélé que sur des éprouvettes assez épaisses placées près de solutions salines et aqueuses, les criques ont tendance à s’étendre assez fortement. Depuis lors, les essais ont porté sur l’alliage Ti 6 A1-4V, dont la résistance à la fatigue par température ambiante est à peu près comparable à celle de l’alliage d’aluminium A1 Cu/Mg2. D’autres alliages de titane sont utilisés seulement pour certains éléments : Ti 4 A1-3Mo-IV, Ti 6 A1-6V-28n, Ti 7 A1-4Mo et Ti 8 A1-1Mo-IV ainsi que le titane pur. L’alliage principal Ti 6 A1-4V se prête en outre parfaitement aux nouvelles méthodes de traitement à chaud mises au point par Boeing pour les éléments d’une certaine épaisseur.

Les premiers essais ont consisté à étudier à l’aide d’éprouvettes la tenue à la fatigue par température ambiante et pour des valeurs R (σ minimum/σ maximum) de 0,040, 0,06 et – 0,75 ; ces expérimentations ont porté successivement sur les alliages Ti 8 A1-1 Mo-IV et Ti 6 A1-4V. Les éprouvettes se composaient de deux plaques rivetées l’une à l’autre par 12 rivets Hi-Lok de 6,35 mm de diamètre. Ces plaques, de 3,18 mm d’épaisseur, étaient d’égale longueur, mais de largeur différente. Sur la base des données recueillies, on s’est alors attaché à accroître la résistance à la fatigue par des méthodes de fabrication appropriées. Le rivetage sous pression (une forte pression axiale permettant d’aplatir instantanément l’extrémité du rivet) a donné d’excellents résultats. La durée de vie obtenue par cette méthode est en moyenne de 6,5 fois supérieure, pour ce qui est de la tenue à la fatigue sous l’effet de contraintes alternées, à la durée de vie obtenue par la méthode du rivetage avec marteaux.

D’autres essais ont été effectués avec des éprouvettes soumises à des températures élevées. Les résultats obtenus jusqu’ici indiquent que la durée de vie est inférieure en cas d’échauffement préalable à 260°C, mais elle est néanmoins beaucoup plus longue que pour les éléments réalisés suivant la méthode de rivetage classique. Il semble aussi que la diminution de la durée de vie soit plus forte après 500 heures d’échauffement préalable qu’après 1000 ou 2000 heures.

Bien que le soudage par points soit rarement utilisé pour les joints soumis à des efforts, Boeing a perfectionné cette méthode en utilisant un procédé de diffusion, ce qui permet de prolonger considérablement la durée de vie des éléments de structure. Grâce à ce nouveau procédé, il est possible de faire des soudures très homogènes et de section assez importante.

Des essais de fatigue dans des conditions d’exploitation simulées sont effectués actuellement avec des éprouvettes entaillées et des éprouvettes rivetées. Les premières, en tôle, ont 1,016 mm d’épaisseur, 2,54 mm de largeur et sont percées au centre. Leur facteur d’entaille est de 2,5. Quelques éprouvettes servent à réaliser 10.000 ou 20.000 vols simulés, puis elles sont utilisées pour des essais de fatigue par température ambiante. On compare ensuite leur durée de vie à celle des éprouvettes n’ayant pas subi d’échauffement. D’autres éprouvettes sont soumises à des essais en temps réel jusqu’à la rupture. Un vol simulé durant 90 minutes, il est évident que ces essais devraient s’échelonner sur plusieurs années, jusqu’à l’obtention de résultats définitifs. Mais des méthodes appropriées, que nous ne pouvons décrire dans le cadre du présent article, permettent d’accélérer ce processus.

Un vaste programme d’essais a été établi pour la mise au point de la cellule ainsi que pour les essais de fatigue des principaux éléments de structure. Les essais préliminaires fournissent des indications sur la tenue à la fatigue des différents types de structures ainsi que sur leurs réactions sous différentes charges et températures. Les essais proprement dits débutent lorsque sont définis les détails de structure et après la réalisation d’éprouvettes préfigurant les éléments de cellule. Les résultats obtenus servent alors à déterminer directement la durée de vie. Pratiquement tous les ensembles soumis à des contraintes dont l’objet de ces essais.

L’expérimentation de trois caissons de voilure revêt une importance particulière pour les méthodes qui seront utilisées lors des futurs essais de la cellule complète. Un de ces caissons sert aux essais par température ambiante ; pour le second est prévu un essai simulant les cycles d’échauffement et de refroidissement correspondant aux conditions réelles. C’est seulement de cette manière qu’il est possible de déterminer les gradients de température et les contraintes thermiques. Une installation de pompage d’eau est utilisée pour simuler l’effet de refroidissement de carburant. Les conditions d’expérimentation du troisième caisson seront plus ou moins analogues à celles du premier, à savoir essais de résistance par température ambiante après échauffement.

Un certain nombre de grandes éprouvettes sont réalisées dans les installations prévues pour la construction du prototype, par exemple le nez et la partie avant du fuselage, plusieurs tronçons fuselage-voilure, la partie arrière du fuselage avec l’empennage et les nacelles des réacteurs, ainsi que le train d’atterrissage. Ainsi, la plus grande partie de la cellule aura été soumise aux essais de fatigue, lorsque débuteront les essais de la cellule complète. Ces derniers doivent permettre :

1 – de localiser les éléments soumis à des efforts importants.

2 – de vérifier la bonne tenue à la fatigue et de modifier éventuellement certaines parties de la structure

3 – d’établir des instructions précises pour la maintenance, les réparations et les révisions.

4 – d’évaluer la durée de vie en exploitation.

Plus tôt a lieu l’essai de fatigue de l’ensemble de la cellule, meilleure est la rentabilité, tant pour le constructeur que pour l’exploitant, et plus grande est la sécurité des passagers. Il s’agit essentiellement d’effectuer ces expérimentations avec une grande avance sur le programme des essais en vol, afin de disposer immédiatement des informations nécessaires à l’entretien de la cellule et d’envisager assez tôt les modifications à apporter lors de la production en série.

Figure 1. Sur ces deux croquis sont indiquées les températures d’équilibre de la surface supérieure du revêtement en vol de croisière supersonique : 1 – le Concorde (longueur du fuselage, 58,84 mètres) à Mach 2,1 conditions ISA ; 2 – le Boeing 2707 (longueur de fuselage, 93,27 mètres) à Mach 2,7 atmosphère standard définie par le COEFSA, revêtement non laqué ; la température sur la partie dorsale du fuselage (232°) demeure constante de la partie arrière du radome à la queue de l’appareil. La répartition de la température est plus complexe sur l’intrados, par suite de la présence du carburant en contact direct avec le revêtement et de la technique d’utilisation et de transfert de carburant (dans le cas du Concorde).

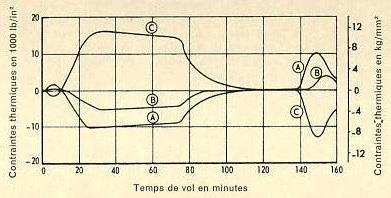

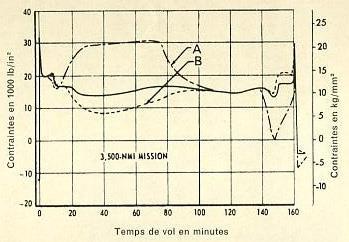

Les deux diagrammes ci-dessus indiquent les variations de températures et des contraintes thermiques en fonction du temps de vol pour un panneau d’intrados de la voilure du Boeing 2707 (longueur d’étape, 6500 kilomètres. On remarquera que l’effet de refroidissement du carburant diminue à mesure que les réservoirs se vident.

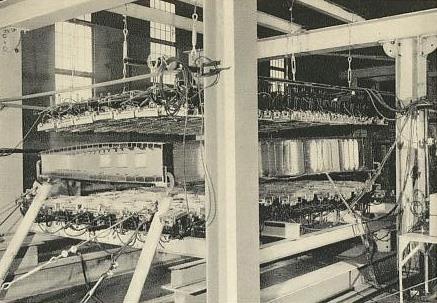

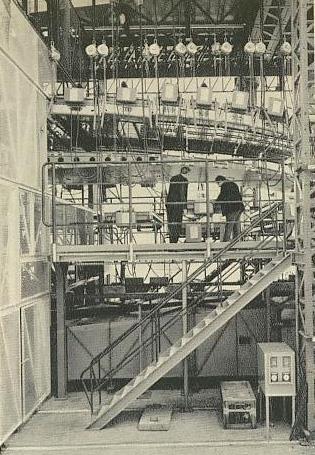

Pour les essais de fatigue des paliers de pivots d’aile du Boeing 2707, le constructeur américain a mis au point cette machine, probablement unique au monde. Sa force de traction dynamique est de 815.400 kilos et sa force de traction de 1.630.000 kilos. Au cours de chaque essai, la machine pivote vers l’avant et vers l’arrière (l’axe est visible au niveau où se trouve le technicien accroupi), simulant ainsi les variations de la flèche allant de 20° (décollage et atterrissage) à 72° (vol de croisière). Une installation spéciale permet de faire varier la température de – 40° à + 93°C.

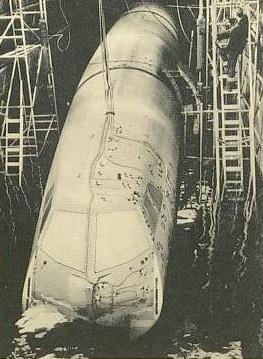

Le premier des trois caissons d’aile de 3,43 mètres de long construits pour les essais de fatigue, dans une installation où il a été exposé pendant 500 heures à une température de 260°C. Après ces essais d’échauffement, des essais de rupture ont été entrepris sans exposition à la chaleur.

▲Chaque demi-aile pivotante du Boeing 2707 comporte un palier d’intrados. Il s’agit de paliers autolubrifiés en acier inoxydable ayant un diamètre de 91 centimètres. L’éprouvette en vraie grandeur représentée ici est d’abord utilisée pour des essais statiques à tous les angles de pivotement et par des températures différentes, puis pour des essais dynamiques afin de déterminer la durée de vie et l’usure des paliers, enfin pour le contrôle des caractéristiques “fail safe”. Les caissons de voilure (à gauche celui de la demi-voilure pivotante, à droite celui de l’apex) mesurent environ 2 mètres de longueur.

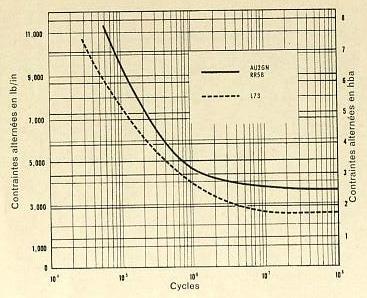

▼ Les sociétés Sud Aviation et British Aircraft Corporation ont choisi un alliage d’aluminium à haute résistance à la chaleur comme matériau de base pour la structure du Concorde. Ce matériau, appelé AU2GN en France et Hiduminium RR 58 en Grande-Bretagne, a une résistance à la traction de 41 kg/mm2. Le graphique ci-dessous met en évidence les caractéristiques supérieures à 120°C de l’AU2GN par rapport à l’AU4G1 (éprouvettes entaillées dans les deux cas) lorsqu’il est soumis à divers niveaux de contraintes alternées d’une valeur égale à 25% de la contrainte de rupture.

▼ Ce graphique indique, pour un facteur de N = 1, les efforts de flexion sur l’intrados près du pivot des demi-ailes mobiles du Boeing 2707 au cours d’un vol typique sur 6500 kilomètres. Pour la courbe en trait plein, il n’a pas été tenu compte de l’influence de la température. Les courbes en pointillé indiquent la combinaison des efforts de flexion et des contraintes thermiques pour les raidisseurs (A) et le revêtement (B). Les valeurs élevées au début et à la fin du vol sont dues au braquage des volets hypersustentateurs. En croisière, lorsque la voilure est entièrement repliée, les efforts de flexion sont relativement faibles, alors que pendant la première partie du vol, les contraintes thermiques des raidisseurs sont très élevées.

▼ Résultats des essais de fatigue effectués avec des éléments rivetés en alliage de titane Ti 6 A1-4V, matériau structural de base du Boeing 2707. Les éprouvettes ont été fabriquées à partir de panneaux de 3,18 mm d’épaisseur et avec des rivets “Hi-Lok” de 6,35 mm de diamètre. Les essais se sont déroulés dans les conditions minimal/effort = 0,06 ; température ambiante du local. Les caractéristiques de fatigue du matériau Ti 8 A1-1Mo (essayé dans les mêmes conditions) sont indiquées à titre de comparaison.

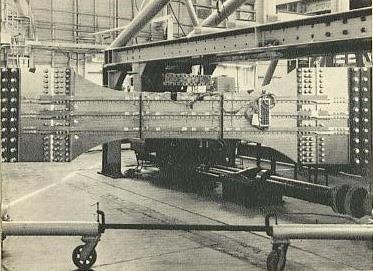

▼ Afin de déterminer la durée de vie des différents tronçons de la cellule et la disposition optimale des éléments de structure du Boeing 2707, de nombreuses éprouvettes ont été construites en vraie grandeur. L’éprouvette que l’on voit ici a servi à expérimenter un revêtement raidi pour la voilure. D’autres éprouvettes de voilure possèdent des joints (sens de la corde et de l’envergure), des extrémités de raidisseurs, des portes de visite et des points de concentration des efforts.

▼ Afin de déterminer la durée de vie des différents tronçons de la cellule et la disposition optimale des éléments de structure du Boeing 2707, de nombreuses éprouvettes ont été construites en vraie grandeur. L’éprouvette que l’on voit ici a servi à expérimenter un revêtement raidi pour la voilure. D’autres éprouvettes de voilure possèdent des joints (sens de la corde et de l’envergure), des extrémités de raidisseurs, des portes de visite et des points de concentration des efforts.

Alors que Sud Aviation et le CEAT expérimentent les parties voilure-fuselage du Concorde, c’est à la British Aircraft Corporation qu’incombent les essais des autres parties principales de la cellule ; tronçon avant et arrière, nacelles des réacteurs et empennage vertical.

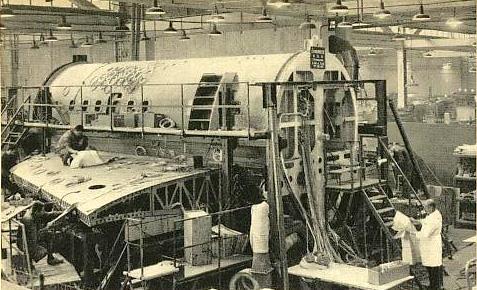

Par exemple, le tronçon de fuselage subit actuellement des essais de fatigue en bassin aux usines de la BAC à Filton. Les jauges de contrainte sont disposées notamment aux points de concentration des efforts pour lesquels les calculs nécessitent certaines vérifications

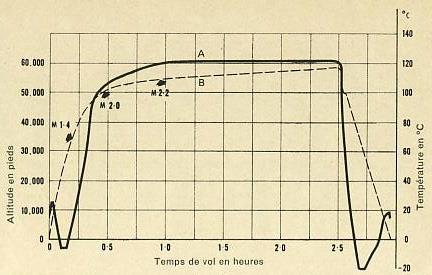

▼ Echauffement cinétique du revêtement de Concorde pendant un vol d’environ trois heures. La plupart des vols seront cependant de plus courte durée (environ une heure et demie) et, dans de nombreux cas, la vitesse de croisière sera inférieure à Mach 2,2. La courbe (A) indique la température du revêtement, la courbe (B) l’altitude de vol, les flèches, le nombre de Mach.

▼ Cette photo montre un tronçon de voilure-fuselage du Concorde (éprouvette 2.3.2) pendant le câblage des jauges de contrainte aux usines de Sud Aviation de Toulouse-Blagnac. On voit le passage des fils à travers la cloison de pressurisation arrière ainsi que les points prévus sur l’extrados de l’aile pour l’application des charges. Les essais de fatigue ont été effectués au CEAT de Toulouse.