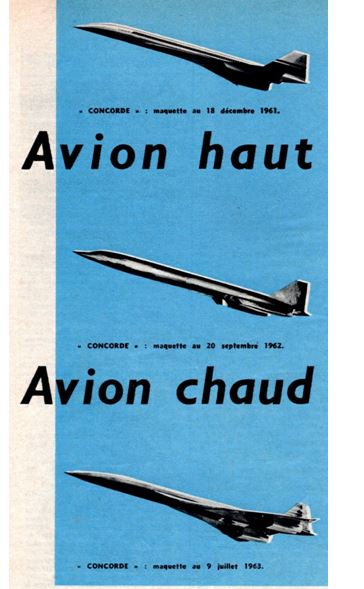

On peut dire maintenant le projet “Concorde” développé en commun par Sud Aviation et la BAC ou plus exactement par les industries aérospatiales française et anglaise, est parvenu à sa définition définitive du moins dans ses grandes lignes. Il ne reste plus qu’à réaliser et surtout à vérifier au prix de milliers d’essais élémentaires, partiels et d’ensemble, la bonne tenue des différents composants de l’appareil aussi bien en altitude qu’en vitesse. Cela revient à dire que cette tenue est vérifié tant en température que sous les contraintes et vieillissement. Aujourd’hui, le développement de Concorde en est à un stade où on mène, à la fois, la poursuite des essais de structure et le début de la fabrication réelle des prototypes. Rappelons à ce sujet que deux prototypes doivent voler en 1968. Le premier effectuera son premier vol en France, le second assemblé en Angleterre, en fera autant six mois plus tard.

Concorde en 1965

Toulouse est le centre moteur de ”Concorde » en France. Si nous nous limitons volontairement aux activités de cette région aujourd’hui, c’est parce que nous avons voulu mettre l’accent sur les efforts de Sud Aviation et de le CEAT dans les essais et la construction de la structure de l’appareil. Bien sûr il faudrait pour être complet, s’arrêter également sur les travaux des motoristes Bristol Siddeley et SNECMA, parler des activités de la BAC de l’autre côté de la Manche et saluer les recherches des nombreux fabricants d’équipements. L’exemple de Hawker Siddeley Dynamics mentionné dans notre dernier numéro spécial est éloquent à cet égard. Aujourd’hui, donc tenons-nous à ce qui se passe dans la région toulousaine.

Tout est nouveau

Concorde est non seulement un avion appelé à travailler dans des conditions sensiblement plus difficiles que celles rencontrées actuellement par les appareils commerciaux subsoniques, mais il devra aussi le faire plus longtemps. En effet, les compagnies aériennes envisagent de l’exploiter sur une période assez longue en raison de l’investissement énorme que représente son achat. C’est pourquoi une tenue en fatigue de 36.000 heures minimale a été fixée pour ”Concorde » en accord avec les recommandations de la FAA américaine. Cela représente donc douze ans d’utilisation intensive à raison de 3000 heures par an, soit huit heures par jour.Par ailleurs, on sait que le choix du Mach de croisière de 2,2 a été retenu parce que la température d’arrêt, s’établissait alors à 115/120°C contre 300°C à Mach 3. La température de 120°C, permet de s’en tenir à des solutions que la technique actuelle propose.En effet les alliages d’aluminium conservent des propriétés structurales satisfaisantes, le combustible classique JP1 ne pose pas de problème important, moyennant une légère surpression des réservoirs, les joints d’étanchéité de fuselage et de réservoirs connus à ce jour, continuent de fournir une bonne endurance et les problèmes de conditionnement de la cabine et des équipements nobles peuvent être résolus avec les moyens classiques.

Après de longues études et d’innombrables essais, le choix de l’alliage s’est arrêté sur l’AU2GN que les Anglais connaissent sous le nom de “RR 58” comme matériau de base pour la structure de « Concorde”. Son fluage est négligeable dans les conditions de vol rencontrées et à 130°C après 10.000 heures de maintien en température, sa contrainte à la rupture restait égale à 90% de sa valeur enregistrée à 25°C. Quant à sa tenue à la fatigue, elle n’est pas affectée par la température. Déjà employé depuis dix ans dans la fabrication de pièces forgées de réacteurs, l’AU2GN ne devait qu’être adapté à la construction de structures d’avion. Ce résultat est pleinement obtenu aujourd’hui.

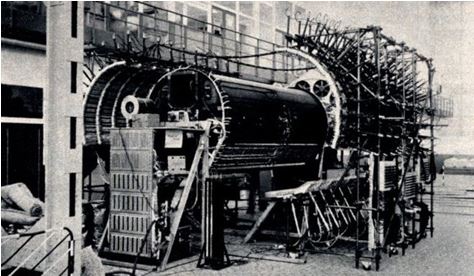

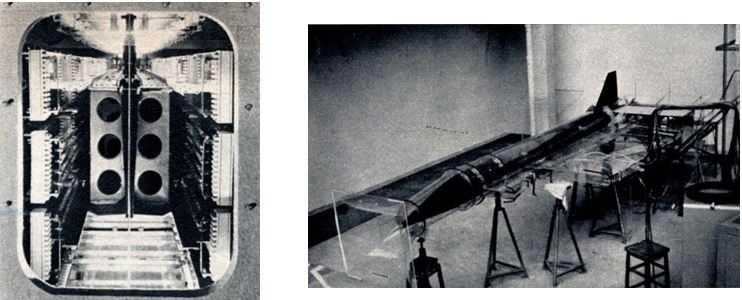

Le tronçon de fuselage à l’échelle 1/20ème dans un corset de chaleur ouvert. Au fond on peut voir les ventilateurs de refroidissement.

Travaillant sous la direction de Pierre Satre, Directeur technique de Sud Aviation, Lucien Servanty ingénieur en chef, chargé de ”Concorde » mit pour nous, l’accent sur les aspects remarquables du développement de l’appareil. Il souligna particulièrement l’ampleur des essais de structure préliminaires. Imposant des techniques nouvelles et devant travailler dans des conditions nouvelles « Concorde” plaçait ses promoteurs devant la nécessité de découvrir, d’expérimenté de nouvelles modes de travail.

Le calcul ne suffit plus, il faut essayer, essayer toujours, essayer avant. Si, dans le domaine aérodynamique, cinquante souffleries françaises, anglaises et hollandaises ont été mobilisées au cours de près de 4000 heures d’essais, les métallurgistes, les techniciens de Sud Aviation et de l’ONERA, les expérimentateurs de le CEAT sont encore à l’ouvrage. Le défrichage est maintenant terminé, mais la certitude d’une bonne tenue en température et à la fatigue dans les dures conditions d’exploitation commerciales reste un sujet de travail intense. De plus, les études des structures mettent à l’épreuve quantité d’ingénieurs et de techniciens. Dans un avion tel que ”Concorde » on n’a pas le droit de gaspiller du poids, tout en conservant intacte la sécurité. Mêmes problèmes pour chacun des équipements. Répétons-le, il faut que l’avion soit garanti 36.000 heures !…

Pour se fixer les idées, imaginons que dès l’accélération, la peau de l’appareil, commençant à chauffer voisinera intimement avec l’intérieur de la structure restée à la température normale puis, pendant la croisière, tout l’avion sera chaud, mais à des degrés divers (c’est le cas de la dérive) avant que les choses ne s’inverse à l’arrivée, alors que l’intérieur conservera sa chaleur et que la peau se refroidira plus rapidement. Dans un autre ordre d’idée, soulignons qu’en moins de 40 minutes l’avion devra subir et à chaque vol, une différence de température pouvant atteindre 200°C. En effet, à 12.000 mètres et à Mach 0,6, il rencontrera une température de – 70°C mais, passé à Mach 2,2 en altitude de croisière certains points de l’avion seront portés à + 130°C.

Tout cela implique un travail intense des éléments de la structure et la mise en place de joints, non plus d’étanchéité, mais de dilatation devant subir sans broncher toutes les contraintes à chaud comme à froid et ceci pendant 36.000 heures. Enfin spécifions que si nous voulions être précis et sans reproche il nous faudrait, dans quelques mois, établir un état des caractéristiques du genre : longueur du fuselage, 56 mètres à froid et 56,15 mètres à chaud.

Quoi qu’il en soit le projet Concorde n’en est déjà plus un. Les approvisionnements en matière première ouvragées (tôles, profilés, ébauches forgées, etc…) ont commencé pour les deux prototypes, en juillet 1964. Les premiers dessins sont apparus, en atelier, en octobre 1964, cependant que dès le mois d’août de la même année, un premier tronçon de fuselage arrivait à le CEAT de Toulouse aux fins d’essais complets ; chaque pièce, chaque sous-ensemble est ou sera essayé intensément avant assemblage. Un avion entier sera également essayé à le CEAT. Quant à la répartition des travaux entre les deux partenaires français et anglais, le dessin de Jean Pérard en dit plus qu’un long discours.

Le centre de calcul électronique

A Toulouse-Blagnac, les ingénieurs disposent d’un centre de calcul électronique important. Mis en exploitation le 1er février 1964, il consiste en un ordinateur IBM type 7040, comprenant notamment une mémoire capable de 32.000 mots ou informations, de 10 chiffres avec un temps d’accès de 8 micro secondes : une unité de mémoire à disques magnétiques d’une capacité de 9 millions de mots avec temps d’accès maximal de 1/10 de seconde, ce qui revient à dire que pour accéder à un groupe d’une centaine de mémoires, un temps d’un dixième de seconde suffit. On compte encore un groupe de machines à neuf unités de capacité presque illimitée. Enfin, l’ensemble de calcul comporte un ordinateur périphérique d’entrée-sortie de type IBM 1401 à 4000 positions. Son rôle est d’assurer l’entrée des informations sous forme de cartes perforées ou de bandes magnétiques, ainsi que la sortie des résultats, soit sur bande, soit sur une imprimante rapide IBM 1403, capable de 600 lignes de 132 signes par minute.

Le Centre est servi par un effectif comprenant un chef de Centre, quinze ingénieurs, quinze analystes, un chef opérateur, deux agents techniques, quatre opérateurs, trois perforeuses, trois vérifieuses et une secrétaire. Si nous nous en tenons au seul projet Concorde, le Centre a traité des problèmes de devis de masse et de centrage, de la résistance des matériaux, de l’aéro-élasticité, des échanges thermiques, des contraintes en températures et des études avancées de détonation balistique.

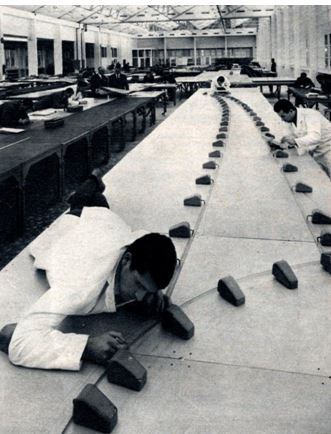

La salle de traçage

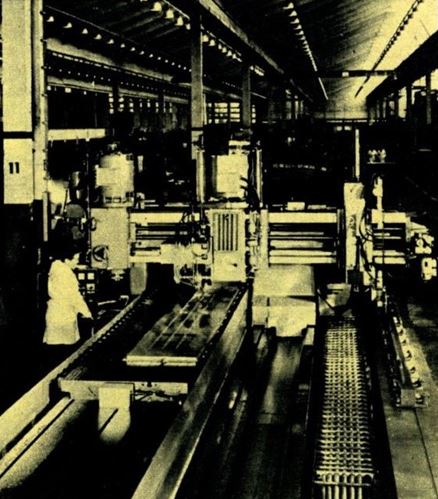

En haut : Tables de traçage d’éléments ou pièces primaires.

En bas : La salle de traçage. Les gabarits utilisés pour la fabrication sont obtenus par reproduction directe des tracés calculés exécutés en vraie grandeur.

Dans le développement d’un avion moderne, la salle de traçage est le complément naturel du bureau de dessin. Depuis les plans de forme de l’avion entier, jusqu’au sous-ensemble le plus modeste, tout l’appareil passe par cette salle avant de parvenir à l’atelier. La salle de traçage comprend une aire de 1600 m² (80 m x 20 m) et une annexe de 475 m², abritant les tôles vierges, les machines, etc…

L’aire de traçage est éclairée par la lumière naturelle provenant de la face nord du bâtiment entièrement vitrée et par les sheds de toiture. En cas d’insuffisance ou le soir, un éclairage artificiel très haut placé et illuminant le plafond très clair provoque une lumière diffuse ne laissant aucune ombre ni aucune image d’une source lumineuse quelconque. Par ailleurs, la salle très propre ne recèle que des matériaux ne produisant pas de poussière.

Cent personnes sont affectées au ”Concorde », les trente autres étant chargées de sous-traitances diverses et de la « Caravelle” dans ses dernières versions.

Toutes travaillent sur des tôles normalisées comportant des trous d’assemblage percés avec une précision telle qu’il est possible d’assembler

par des pions de centrages plusieurs tôles dans le cas d’un ensemble important.

La salle dispose encore d’une importante machine à tracer à commande numérique Ferranti-Cramle qui comprend une table presque verticale. Elle est en effet, inclinée de 10°. Un système à dépression maintient le support devant recevoir le dessin, plastique, tôle, calque, papier, etc.

Un gigantesque curseur permet à la tête porte-outil de travailler sur une hauteur de 2 mètres et une longueur de 4 mètres. Cette tête comporte en dehors des outils de traçage ou de dessin, un microscope-collimaté permettant le centrage de la machine sur des points précis. En fait, la précision atteint 1/100 de millimètre et le dixième sur toute la longueur.

Le déplacement de la tête est commandé par une machine électronique de conception analogue à celle commandant le déplacement des outils des fraiseuses. On voit tout de suite que la machine de traçage permet donc de relever et enregistrer les coordonnées d’un tracé de parcours de la fraise et ainsi de vérifier l’exactitude de ce tracé avant exécution. La machine permet encore de relever les coordonnées de tout tracé, de vérifier les cotes d’un tracé grandeur, de dessiner toute pièce ou ensemble à partir d’un programme, etc…

La salle comprend enfin une presse lithographique d’une capacité de 1 m x 4 m, qui assure la confection de négatifs des tôles tracées, puis de positifs permettant de reproduire autant de tôles qu’il est nécessaire. Une machine à isoler de 2,60 m x 7 m, permet la reproduction des dessins établis sur plastique transparente. L’isolation ultra-violette se fait par balayage à la fin duquel le simple fait de passer manuellement un révélateur permet d’obtenir la reproduction du tracé. On l’obtient sur n’importe quelle surface, bois, papier, tôle, etc… à condition d’avoir recouvert cette surface d’une couche sensible passée au pistolet. Par exemple, si l’atelier de maquettage a besoin du tracé d’un cadre de fuselage, il suffit que ce tracé soit porté, par isolation, sur une feuille de contre-plaqué pour obtenir une pièce directement travaillable à l’atelier.

Le laboratoire d’essais d’équipements

A Blagnac, un grand hall abrite le futur laboratoire d’essais d’équipements hydrauliques de « Concorde” Une longue fosse recevra bientôt les circuits et commandes circulant dans le fuselage de l’appareil avec reproduction fidèle de leur cheminement réel. Même chose pour la voilure et la disposition du train d’atterrissage. Là seront mis à l’épreuve tous les circuits hydrauliques de l’avion, principaux secondaires et de secours ainsi que leur commande, qu’elle soit mécanique ou électrique. Un poste de pilotage est installé, qui permettra d’agir sur les commandes de vol, sur celles du train d’atterrissage, etc… Dans ce même hall on trouve des éprouvettes en cours d’essai à la chaleur et notamment, un tronçon à l’échelle 1/2 de fuselage corseté dans un ensemble de tubes à infrarouge et dans une gaine de refroidissement.

C’est également dans une annexe de ce laboratoire que l’on trouve la salle d’essai de photo élasticimétrie permettant de découvrir le cheminement et l’importance des contraintes subies par une pièce et ainsi de savoir où placer les extensomètres électriques aux fin de mesure des efforts. Ce procédé d’analyse des contraintes implique l’emploi d’une couche de matière plastique spéciale appliquée sur les pièces à étudier. Sous l’effet des déformations subies par ces pièces, la couche plastique qui suit évidemment ces déformations, visualise la direction et l’amplitude de ces déformations grâce à un éclairage en lumière polarisée et observation à travers des dispositifs analyseurs polarisants. Dans notre rubrique “Connaissance de l’Espace” nous avons déjà eu l’occasion de faire connaissance avec l’optique interférentielle dont on voit ici une application pratique employée dans le cas de ”Concorde

Maquettage et production

Le grand atelier de maquettage groupe les maquettes grandeur de l’appareil. On y trouve d’abord celle du tronçon de fuselage dont la fabrication est à la charge de Sud Aviation. Ensuite, à côté, s’élabore la maquette définitive, avec la voilure sauf, toutefois, les extrémités d’aile qui sont construite par la GAMD. Tout le maquettage se fait avec l’aide de la salle de traçage qui livre, imprimées directement les feuilles de contre-plaqué dont l’épaisseur varie de 3 mm à 20 mm et sont prêtes au détourage par les menuisiers après que les ingénieurs aient indiqué au crayon rouge le trait à suivre. La grande maquette a déjà reçu la voilure, laquelle vient de construction avec certains tronçons du fuselage et dont la structure est fidèlement reproduite. Par exemple les nouveaux longerons issus d’une nouvelle étude d’allègement sont reproduits avec précision. On peut ensuite vérifier le bon cheminement des circuits et la place des équipements de façon à éviter toute erreur ou oubli lors de la construction réelle. Les équipements prennent place dans la maquette au fur et à mesure de leur définition exacte et définitive. Bientôt la maquette sera complétée avec les éléments de fuselage rigoureusement identiques à ceux en cours de fabrication en Angleterre afin de bien vérifier que tout Concorde.

La première maquette en bois de « Concorde” a été construite à Toulouse-Blagnac

La deuxième maquette permet d’étudier la disposition et l’encombrement des accessoires

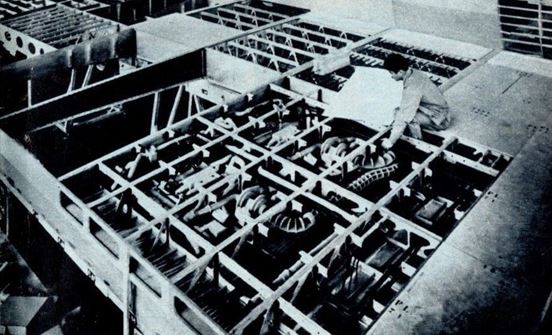

Le simulateur de vol est en préparation. Les commandes sont en place

L’usine de Toulouse Saint-Eloi est de son côté, un véritable temple de fraiseuses. Celles-ci règnent sur un ensemble de plus de 2000 machines-outils. Pour fixer les idées sachons que plus de 500 m² de panneaux fraisés existent par avion. La technique du fraisage par machine à commande numérique a fait progresser de façon spectaculaire la technique de fabrication. Là où il fallait un assemblage compliqué de pièces, goussets, renforts, plaques rivées, une seule pièce bien homogène, fraisée et polie, permet d’obtenir un gain de poids et de robustesse, en même temps qu’une bien meilleure tenue au vieillissement. Avec l’arrivée des machines à commande électronique le gain de temps est devenu également sensible. Par exemple, le fraisage d’une traverse de plancher de “Caravelle”, qui demandait 30 heures d’usinage sur une machine classique, n’exige plus que 5 heures avec une des nouvelles machines Ferranti-Cramic.

Ici un élément de structure de la partie avant de la voilure de « Concorde” appelé onglet de voilure

Cela ne se passe d’ailleurs pas sans copeaux. Aussi, le panneau ventral de ”Concorde » assurant la liaison entre le fuselage et l’intrados de la voilure, sur certains tronçons, exige l’emploi d’une plaque d’alliage de 5,50 m de long et de 12 cm d’épaisseur. Cette plaque pèse quelque 1200 kg mais, lorsque la pièce est terminée, elle n’accuse plus qu’une centaine de kilos. Un cintre de fuselage pèse 235 kg sous forme d’ébauche forgée et 9,5 kg terminé. Un panneau de hublot en essai accusait 330 kg au départ et 26 kg à la finition.

Saint-Eloi comporte ainsi 21 fraiseuse à reproduire, dont deux machines “Forest” construites par “Ratier-Figeac” et disposant d’un banc de 16 mètres de long. Mais les reines de ce hall sont les quatre machines “Ferranti-Cramic” à commande numérique. Un cerveau électronique se charge de la mise en œuvre de la machine. Il faut donc un programme à l’intention de la fraiseuse. Celui-ci est d’abord établi par les ingénieurs et préparateurs qui établissent le calcul des points de passage de la fraise selon un parcours déterminé par la nature ou la forme de la pièce à réaliser. Ce travail se termine par l’établissement d’une bande perforée. Cette dernière est alors envoyée au centre de calcul (le centre Ferranti à Edimbourg) et maintenant le centre Sud Aviation de Courbevoie qui grâce à un ordinateur et un dispositif spécial, traduit les résultats du calcul en signaux électriques enregistrés sur bande magnétique. Cette bande à quatre pistes comprend une piste de référence. C’est la comparaison entre le signal de cette piste de référence et celui de chaque piste considérée qui fournit le sens et l’amplitude du mouvement demandé.

Les travaux de l’EAT

Dépendant du ministère des Armées puisque centre d’Etat, l’établissement Aéronautique de Toulouse participe dans une très large mesure aux essais partiels de « Concorde”. Depuis 1961, date des premiers essais d’éprouvette au fluage (étirement lent à la suite d’efforts de traction répétés en condition de température) 8000 de ces éprouvettes ont subi la torture. Ce premier stade est maintenant terminé La vedette incontestée est le tronçon de fuselage, long de 4,70 mètres et pesant 4 tonnes, doté de moignons d’aile de 1 mètre environ permettant d’expérimenter le comportement de la jonction aile fuselage, région du fuselage ou l’intérieur est particulièrement masquée à la chaleur.

Une des 21 fraiseuses à reproduire (machine Forest) de l’EAT

A gauche : Installation d’essais de structure ”Concorde » : essais mécanique et thermique d’une poutre longeron de voilure. A droite : Maquette de l’installation d’essai en cours de construction à l’EAT.

Depuis son arrivée à l’EAT, ce tronçon de fuselage a subi avec succès les essais de pressurisation (750 gr/cm² soit une altitude cabine de 2200 mètres à 20.000 mètres), ceux de torsion et ceux de charges sur plancher. Tous les essais eurent lieu à froid. On aborde maintenant les essais à chaud au cours desquels le diamètre augmentera de 4 mm environ et la longueur de 7 mm. Pour cela, une partie conique a été rapportée aux extrémités du fuselage afin d’absorber ces dilatations

La simulation commence à Mach 1,2 et 13.000 mètres. L’avion est alors neutre. Puis on simule l’accélération jusqu’à Mach 2,2 et par conséquence l’échauffement. Un problème existe, en accélération l’échauffement est très progressif, mais en décélération, la peau de l’avion se refroidit très vite, alors que les parties masquées et interne deviennent relativement trop chaudes. Les contraintes changent de signe.

De plus avec le système de refroidissement réalisé à base de ventilation empruntant l’air ambiant, cet air n’est pas à basse température. Comme il convient de maintenir l’écart de température 0-115°C, la chauffe a donc lieu de 20 à 135°C. Un système de refroidissement à l’azote liquide permettra de réaliser pleinement les conditions réelles. Des essais ont eu lieu avec le réservoir plein à 50%, puis à 100%.

D’autres tests ont demandé 1h à 1h30 de croisière. Enfin, depuis mai 1965, les essais en température ont lieu en pression de la cabine.

Par ailleurs, des éléments de longerons et de nervure sont soumis aux essais de fatigue. Par exemple deux poutres de nervures sont essayées simultanément, l’une étant chauffée et l’autre restant froide. On établit le décalage thermique entre les parties internes et la peau, en même temps que la pièce est soumise à des contraintes mécaniques.

Commencés en mars 1963, ces essais avaient permis d’enregistrer plus de 25.000 cycles en début juin 1965. Chaque essai dure 6 minutes, avec un choix des niveaux reconstituant le vieillissement des matériaux. Exemple, les écarts de température restant les mêmes, un essai de 6 mm à 150°C correspondant quant au vieillissement, à un essai d’une heure à 115°C.

En ce qui concerne la tenue au fluage, les pianos de liaison ailes extrêmes – aile centrale ont subi 3500 heures réelles à 150°C, ce qui correspond à une vie de 70.000 heures à 115°C. En fin d’essais, ces pianos s’étaient allongés de 100 microns environ pour une longueur de 780 mm. Voilà pour le fluage, mais d’autres essais furent conduits concernant la fatigue.

En 1966, l’EAT de Toulouse, commencera l’essai de structure entière dans un hall spécial de 4600 m² selon le programme qui a confié les essais statiques à Sud Aviation, la BAC prenant à sa charge les tests de fatigue sur cellule intégrale. Les installations seront servies par une génération électrique de 30.000 kW, permettant de reconstituer fidèlement les conditions d’emploi de l’avion.

On voit, rien n’est laissé au hasard dans le développement de Concorde et il est certain que lorsque le premier prototype prendra effectivement l’air, les deux prototypes d’essais auront, quant à eux accompli une grande partie de leur carrière. Ils auront déjà volé un grand nombre de fois, apportant leur caution à la sécurité des vols futurs.

Quelques chiffres sur « Concorde”

| Caractéristiques | ||||

| Envergure | 25,50 mètres | Longueur | 56,20 mètres | |

| Hauteur | 11,60 mètres | Poids total sans combustible | 74.910 kg | |

| Poids total au décollage | 148 tonnes | Poids maximal à l’atterrissage | 91 tonnes | |

| Charge marchande maximale | 11.800 kg ou 126 passagers | |||

| Puissance |

| Quatre Bristol-Sidelley-SNECMA Olympus 593 de 15 tonnes de poussée |

| Performances | |

| Vitesse de croisière | Mach 2,2 à des altitudes variant entre 15.000 et 19.000 mètres (2335 km/h) |

| Longueur de la piste au décollage en conditions standard, au niveau de la mer | 1950 mètres pour une étape de 3000 km 2800 mètres pour une étape de 6400 km |

Une version agrandie en cours d’étude pourra offrir une capacité de 134/138 passagers ou une charge marchande de 12.700 kg.