L’étude et le fabrication des équipements et systèmes de Concorde sont des facteurs déterminants de la qualité de l’appareil : de toute évidence, la réalisation d’un avion aussi avancé techniquement que peut l’être le futur transport supersonique franco-britannique exige en effet qu’il bénéficie des meilleurs équipements disponibles lors de sa mise en service, à ce correctif près qu’il ne s’agit pas tellement d’innover, mais d’utiliser au mieux des techniques connues : Concorde est en effet un avion commercial et les utilisateurs doivent pouvoir compter sur un appareil absolument au point dans tous les domaines.

Comme le choix de la vitesse de croisière, des matériaux structuraux et des réacteurs, celui des équipements fait donc appel à ce double critère du niveau technique et de la sécurité qui permet d’ailleurs à l’ingénieur d’exercer son art dans ce qu’il a de plus profond.

Mais à ces critères s’ajoutent aussi l’impérieuse nécessité de répartir équitablement entre les deux pays les études et les fabrications. Finalement, le choix des fabricants fait appel à une procédure et à une méthode de travail dont voici les grandes lignes.

Comment s’effectue le choix

Précisons d’abord que dans tous les cas les gouvernements demandent aux fournisseurs éventuels de souscrire un engagement aux termes duquel ils s’engagent à sous-traiter une partie de leur contrat (un tiers de la fabrication) à un fournisseur de l’autre pays.

L’appel d’offre est donc adressé à ces fournisseurs éventuels. On sait que Sud Aviation et la BAC, se sont partagés l’étude et la responsabilité des systèmes, ou ensembles d’équipement (Sud Aviation, par exemple, est responsable des commandes de vol, et la BAC, des circuits de carburant). Dans chaque domaine, c’est évidemment le responsable qui prépare l’étude des spécifications puis rédige l’appel d’offre et l’adresse aux fournisseurs (britanniques, français et américains).

Les propositions des fournisseurs sont alors étudiées par les bureaux d’études intéressés, qu’il s’agisse d’équipements nouveaux ou d’équipements dérivés de matériels existants. Puis un premier choix est effectué, en tenant compte d’abord d’éléments techniques, puis du prix ; ce choix est soumis à l’autre coopérant (Sud Aviation ou BAC), puis au Comité des Fonctionnaires qui saisit le sous-comité technique et administratif, composé de représentants du Ministry of Aviation, du Service Technique et du SGAC.

Le choix devient alors définitif ; les marchés sont, dans la phase actuelle financée par les gouvernements soumis à l’accord du Service Technique de l’Aéronautique du côté français, et du MAO (Ministry of Aviation) du côté britannique ; l’accord officiel est d’ailleurs nécessaire en ce qui concerne des éléments extra techniques comme les conditions de paiement, les conditions générales de garantie, etc.

Le processus suivi présente donc toutes les garanties nécessaires pour que les fournisseurs soient traités équitablement ; en particulier, les présidences alternées des Comités assurent l’équilibre nécessaire entre les représentants des deux pays.

Ceci dit, quelle est la situation actuelle ? Du côté de Sud Aviation, sur 89 équipements ou systèmes, 38 ont été choisis, soit un peu moins de la moitié en nombre, mais plus de la moitié en valeur ; en fait, sur 32 équipements essentiels, 23 ont été sélectionnés ; deux équipements vraiment importants restent à choisir : la centrale à inertie et le calculateur de navigation, Du côté britannique, le choix est peut-être moins avancé, mais suit néanmoins normalement son cours.

L’équilibre entre les deux pays

D’une manière générale, on constate déjà un certain équilibre entre les industries des deux pays, en n’oubliant pas que, si nécessaire, chaque firme devra faire travailler un coopérant de l’autre pays. Dans certains cas. Il n’a pas été possible, pour des raisons industrielles de répartir études et fabrication entre les deux pays ; de plus, certains matériels ont été choisis pour les prototypes seulement ; enfin, la participation américaine n’est pas négligeable, tout en restant cependant inférieure à 10%. Elle s’exerce de trois façon : participation directe (Bendix par exemple) ; participation de filiales européennes ; enfin, participation par le biais de licence.

Mais dans tous les cas, Concorde reste un excellent thème de travail pour les industries françaises et britanniques des équipements, obligées de donner le meilleur d’elles-mêmes) ; la coopération déjà engagée entre de nombreux industriels ne peut d’ailleurs que renforcer le potentiel des firmes européennes durement menacées par les sociétés américaines : Concorde joue là aussi un rôle de catalyseur non négligeable pour l’avenir de l’Europe.

A Hatfield, se prépare le conditionnement d’air de Concorde

Bien peu de journalistes avaient une idée claire des problèmes que peut poser le système de conditionnement d’air prévu sur Concorde : aussi la visite organisée le 21 avril à Hatfield grâce à l’association des Journalistes Professionnels de l’Aéronautique, à Hawker Siddeley Limited et à la BEA, s’est-elle révélée fort intéressante pour les quelques trente-cinq journalistes spécialisés qui avaient accepté d’y participer, et sont revenus ravis du voyage, de la cordialité de nos amis britanniques, et de la gentillesse avec laquelle toutes les explications nécessaires (parfois ardues) leur furent fournies.

A la recherche de l’air froid

C’est M. H.W. Groves, ingénieur en chef des études portant sur le conditionnement d’air de Hawker Siddeley Dynamics, qui exposa lui-même le problème ; à l’altitude et à la vitesse auxquelles évoluera Concorde (soit 18 à 20.000 mètres et 2200 km/h), la température de l’air extérieur sera d’environ – 56°C ; mais s’il était capté directement, sa température s’élèverait considérablement puisque son ralentissement s’accompagnerait nécessairement d’un réchauffement, correspondant à la transformation de l’énergie cinétique en énergie calorifique. Ce phénomène est le même que celui qui provoque, au droit du bord d’attaque de la voilure, par exemple, l’élévation de température bien connue des aérodynamiciens. La « température d’arrêt” correspondant aux conditions de vol indiquées est de l’ordre de 150°C.

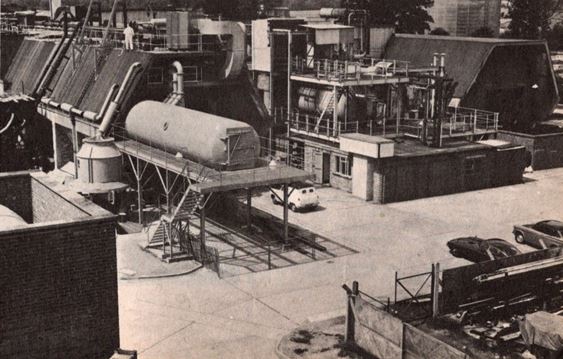

Le nouveau laboratoire d’essais pour appareils de conditionnement d’air de Hawker-Siddeley Dynamics à Hatfield.

Techniquement, il serait possible de capter directement l’air nécessaire à l’alimentation de la cabine, en un point quelconque de l’avion, de le refroidir par un système réfrigérant, puis de l’injecter à bonne température à l’intérieur de l’avion. En fait, un tel système ne serait pas très facile à contrôler, et de plus ne permettrait pas de résoudre simplement le problème de l’élimination de l’ozone, dont la proportion aux très hautes altitudes est toxique pour l’organisme humain. D’autre part, il exigerait une dépense d’énergie très importante car il ne permettrait pas d’utiliser les sources ”froides » qui peuvent, paradoxalement, être constituées par le carburant contenu dans les réservoirs (porté à plus de 80°C en fin de vol) et l’air prélevé à l’extérieur directement, et porté par conséquent à plus de 150°C, comme nous l’avons vu. Sur Concorde, on prélève donc l’air chaud (600°C) provenant des compresseurs des réacteurs.

Ce point mérite une explication préalable : il peut paraître aberrant de refroidir de l’air en commençant par le réchauffer ; c’est, pourtant, ce que font chaque jour des instruments aussi répandus que les réfrigérateurs, à compression, qui comme chacun le sait, fabriquent du froid en rayonnant de la chaleur.

Pour évacuer les calories

Le mécanisme thermodynamique est, en gros, le suivant : pour refroidir un fluide, il faut évidemment disposer d’une source froide, à laquelle ce fluide cède des calories par l’intermédiaire d’un radiateur, ou échangeur ; il doit donc être lui-même à une température supérieure à celle de cette source froide, et, bien entendu, plus l’écart de température est important, et plus l’échange de calories est important. Or cette température élevée s’obtient simplement en comprimant le fluide, c’est-à-dire en lui fournissant de l’énergie sous forme d’accroissement de pression ; à la sortie de l’échangeur, le fluide se retrouve refroidi, à une température restant évidemment encore supérieure à celle de la source froide, mais toujours sous pression élevée (aux pertes de charge près) ; il suffit alors de le détendre (c’est-à-dire de le laisser se décomprimer) pour retrouver, finalement, un fluide à une pression revenue normale mais plus froid qu’à l’entrée du système ; par un phénomène inverse de celui qui préside à l’échauffement par compression, un fluide qui se détend se refroidit en effet.

Or pour détendre un fluide, un moyen simple est de le faire passer sur une turbine : celle-ci, bien entendu, peut entraîner le compresseur, finalement, on récupère une bonne partie de l’énergie dépensée sur le compresseur, la différence étant représentée par les pertes de charge dans le circuit (frottement de l’air sur les parois, imperfections de l’écoulement, etc) et par les pertes dues au rendement, inférieur à 100%, du compresseur et de la turbine. Il faut donc fournir quand même de l’énergie au système, tout au moins s’il fonctionne en circuit fermé ; mais précisément, sur Concorde, il s’agit d’un système « ouvert”, puisque l’air est prélevé à la sortie des compresseurs des réacteurs de propulsion (il a alors acquis une énergie importante), et rejeté en fin de compte à l’extérieur : l’air de la cabine est renouvelé entièrement toutes les deux minutes.

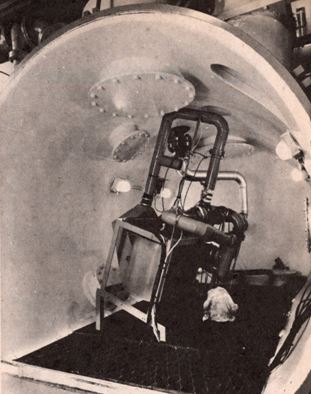

Echangeur de chaleur en cours d’essai en altitude simulée

Le schéma, apparemment compliqué, du système de refroidissement de l’air de Concorde s’explique donc par la nécessité d’utiliser comme source ”froide » (tout est relatif) des fluides qui sont eux-mêmes à température élevée (air prélevé) à l’extérieur et carburant) ; la longueur du vol (2 à 3 heures) exclut tout possibilité d’utiliser des réserves de froid constituées par exemple, selon le principe de la glacière, par une certaine quantité de matière à forte capacité calorifique et à grande chaleur de fusion, préalablement stockée à basse température. Pour la même raison, les procédés chimiques (réacteurs endothermiques) sont également exclus. Par contre, les turboréacteurs constituent des sources d’énergie commodes et économiques.

De + 600 à – 25°C

Ce principe admis, voici maintenant comment son application est matérialisée sur Concorde.

Le prélèvement d’air s’effectue au dernier étage des compresseurs « hautes pression” des Olympus 593D. L’air est alors à 600°C et forte pression, (pratiquement l’ozone est déjà entièrement détruit par dissociation, c’est-à-dire reconverti en oxygène), et traverse un échangeur primaire en acier dont le fluide de refroidissement est de l’air prélevé à l’extérieur et se trouvant donc à 150°C. L’air du système de conditionnement sort de cet échangeur à 200°C et sous une pression de 4 atmosphères : il est alors comprimé par l’étage du compresseur du groupe turbo-réfrigérateur, et sort à 310°C environ et 10 atmosphères, passe dans un deuxième échangeur à air et ressort à 200°C, puis dans un troisième échangeur, qui lui utilise, lui, le carburant des réservoirs comme fluide de refroidissement ; l’air en sort à 90/100°C, et se détend enfin dans la turbine du groupe turbo-réfrigérateur ; il en sort à pression faible et à – 25°C.

Un circuit assez complexe amène alors dans la cabine, par le biais d’un circuit d’alimentation où il est d’ailleurs conditionné par apport d’air chaud prélevé directement à la sortie de l’échangeur primaire ; au passage, il assure également le refroidissement des parois internes de la cabine, grâce à une circulation permanente entre la peau externe (échauffée par le frottement de l’air) et la paroi interne. Finalement, 1,25 kg/sec environ d’air frais est amené à la cabine à une température voisine de 0°C et, comme l’indiquent les vérifications effectuées sur une maquette thermique par la BAC et l’Etablissement de Recherches de Farnborough, le niveau requis de confort (24°C) est assuré au niveau des passagers.

Mais ce n’est pas tout : l’air conditionné de la cabine est, lors de son évacuation, encore utilisé pour refroidie les parois ; puis il assure, après mélange éventuel avec de l’air frais, le refroidissement des parois des soutes, des racks radio et des compartiments du train d’atterrissage (sans cette précaution, les pneumatiques seraient rapidement détériorés). Les valves d’évacuation sont contrôlées par un système électropneumatique qui permet d’obtenir la pression de cabine voulue.

Sécurité absolue

Précisons enfin que le système de conditionnement d’air est triple : le premier système alimente essentiellement le poste de pilotage, le second la cabine avant, et le troisième la cabine arrière ; chaque système est monté dans un fuseau réacteur. En cas de panne d’un seul système, il sera possible de poursuivre le vol à Mach 2 normalement ; en cas de panne de deux systèmes, le vol pourra toujours se terminer en régime subsonique, en toute sécurité puisque le rayon d’action de Concorde est à peu près le même en vol subsonique et en vol supersonique.

Telles sont les grandes lignes du système de conditionnement d’air de Concorde. Les essais sur banc des premiers éléments commenceront à Hatfield dès la fin de cette année, et l’ensemble de l’équipement sera essayé fin 1966 sur la maquette actuellement en préparation à Toulouse chez Sud Aviation.

Pas d’ozone dans Concorde

L’ozone (03), est un gaz produit par l’action des radiations ultra-violettes de longueur d’onde inférieure à 2000 angströms sur l’oxygène moléculaire (02). La quasi-totalité de l’ozone atmosphérique se trouve entre 10 et 50 km d’altitude. Cette couche absorbe le rayonnement ultra-violet du soleil, et nous en protège.

La concentration d’ozone dans l’atmosphère varie assez considérablement avec l’heure, la saison et la latitude. Aux altitudes envisagées pour le transport supersonique, les concentrations d’ozone peuvent atteindre 12 à 20 parties par million (au sol, le pourcentage descend à 0,01 p.p.m). Une concentration de 0,6 p.p.m suffit à provoquer une irritation respiratoire ; la mort survient pour des concentrations de 10 à 30 p.p.m, par œdème pulmonaire et hémorragies.

Le maximum admissible est généralement évalué à, 0,1 p.p.m, mais on trouve des concentrations déjà supérieures dans l’air des cabines des quadriréacteurs commerciaux actuels, volant à 12.000 mètres. Cependant, sur les bombardiers B-52, volant plus haut, il est impossible de déceler des traces d’ozone car la pressurisation de cabine est assurée par les compresseurs des turboréacteurs ; or l’ozone se décompose facilement en oxygène moléculaire dès qu’il est chauffé à plus de 300 degrés C. La décomposition est également accélérée par des catalyseurs comme le platine, les oxydes métalliques. C’est précisément le cas sur les B-52, où l’air prélevé sur les compresseurs passe à travers un filtre catalytique chargé d’éliminer les vapeurs d’huile.

Sur Concorde, l’échangeur primaire sera d’ailleurs garni d’une pellicule de nickel, qui constitue également un catalyseur de la réduction de l’ozone ; et si le besoin s’en faisait sentir, il serait toujours possible d’ajouter un filtre, sans doute à oxyde de nickel. Le danger présenté par l’ozone sur les avions de transport supersonique sera donc inexistant.

La NASA vient de publier les résultats d’Oklahoma

Essais à Ames d’une maquette à l’échelle de 1/4, longue de 18 mètres, du Lockheed 2000

La NASA, vient de publier les rapports détaillés d’une partie des expériences sur le vol supersonique effectué pendant six mois au-dessus de la région d’Oklahoma City (février-juillet 64) et au-dessus du Nouveau Mexique (White Stands), de novembre 1964 à février 1965).

La conclusion de ces rapports peut se résumer ainsi : il est probablement possible de faire voler un avion civil supersonique au-dessus de zones habitées, à condition de tout faire pour réduire le niveau des ”bangs » soniques, et surtout d’éduquer la population qui doit comprendre le phénomène.

A noter que ces rapports sont déjà disponibles, ou vont l’être (Department of Commerce Clearinghouse for Federal Scientific and Technical Information, on GFSTI.

Du 3 février au 30 juillet, 1253 « boom” soniques furent donc volontairement créés au-dessus d’Oklahoma City par des F-104, des F-101, des F-106 et des B-58. Neuf maisons ”témoins », avaient étaient choisies pour examen permanent. Au début de mars 1965, 15.116 plaintes étaient parvenues, dont 9594 faisaient état de dommages matériels ; mais 229 finalement donnèrent droit à des indemnités qui s’élèvent au total, à 12.845,3 dollars. A noter que les surpressions locales engendrées par les « bangs” soniques devaient être de l’ordre de 5 à 10 kg/m2, mais que des valeurs parfois doubles furent enregistrées. Par ailleurs, 2033 personnes furent interrogées à trois reprises, c’est-à-dire au début, et à la fin de la période d’essais. Durant les onze premières semaines, alors que le niveau moyen des surpressions locales était de l’ordre de 5,6 kg/m2, 90% des intéressés estimèrent qu’ils pouvaient supporter les huit ”bangs » quotidiens ; ce pourcentage s’abaisse à 81% durant les huit semaines suivantes (surpressions moyennes de 6,15 kg/m2), puis à 73% pendant les sept semaines finales (surpression moyenne de 8 kg/m2).

En ce qui concerne les neuf maisons témoins, les mesures faites prouvèrent que les dommages étaient indécelables ; et pourtant, 40% des habitants estimaient que leurs maisons étaient endommagées.

Les enquêteurs de la FAA, cherchèrent à savoir également si les habitants d’Oklahoma estimaient qu’il fallait ”développer » un avion de transport supersonique, 1/3 des personnes interrogées répondirent « oui”, 1/3 probablement, et le derniers tiers, se déclara hostile ou non compétent. Mais la proportion des favorables passa de 66 à 82% lorsque la question fut posée en supposant acquise l’existence d’avions supersoniques franco-britanniques ou russes !

Enfin, les résultats préliminaires des essais de White Sand (1433 vols avec des F-104, 61 avec des B-58, surpressions locales allant de 10 à 100 kg/m2 alors que le maximum admissible selon la FAA, sera de 7,5 en croisière à 10 kg/m2 lors du passage transsonique) ont donné des résultats intéressants sur la résistance des matériaux. Pratiquement, les vitres intactes ne peuvent être cassées que pour des surpressions supérieures à 50 kg/m2, mais les vitres déjà fendues peuvent être cassées pour des surpressions de 25 kg/m2. Les enduits au plâtre sont un peu plus sensibles.