Article de Jacques MORISSET

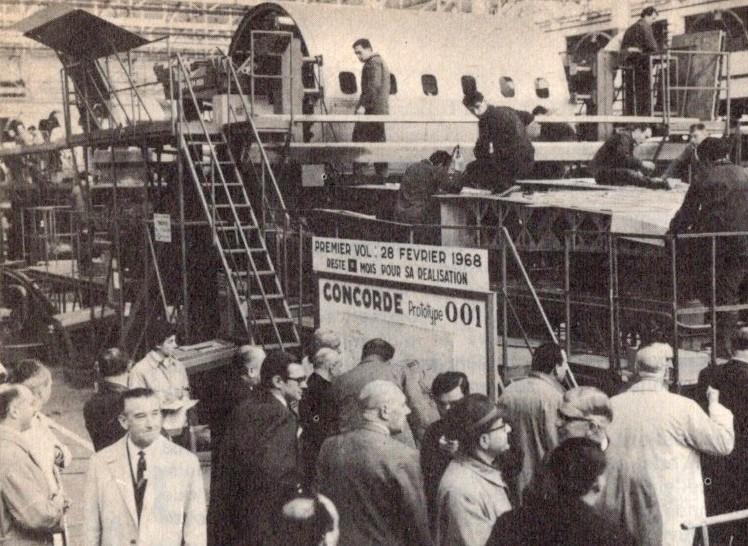

Près de cent journalistes français et britanniques ont pu “toucher du doigt” le prototype 001 de ”Concorde », celui qui doit effectuer son vol initial à Toulouse à la fin du mois de février 1968 : à l’occasion de la livraison à l’Etablissement Aéronautique de Toulouse d’un premier tronçon de fuselage de « Concorde” destiné à subir des essais statiques, Sud Aviation avait en effet invité la Presse à visiter ses installations de Blagnac et de Saint-Martin-du-Touch, où sont déjà en fabrication une partie des éléments des deux prototypes.

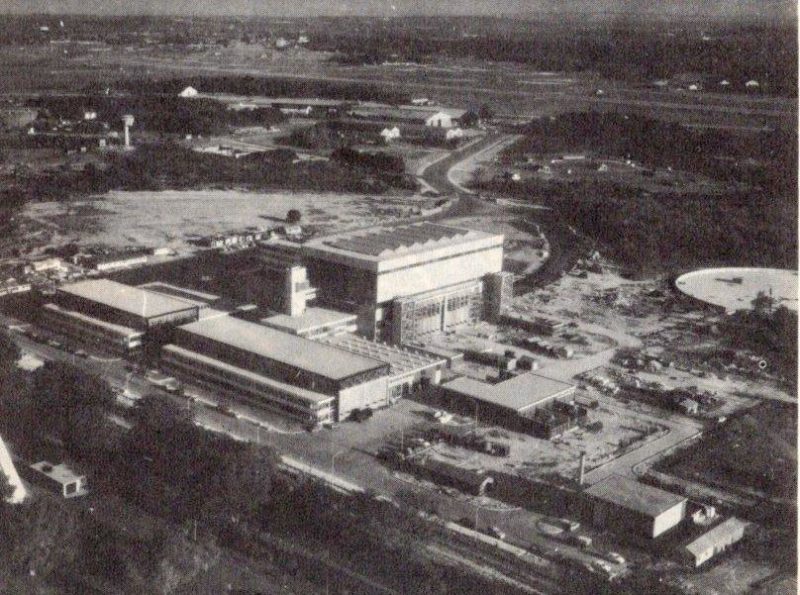

Cette photographie a été prise à Toulouse le 4 mars 1966

En quelques mois, de substantiels progrès ont été accomplis. Dans le laboratoire de Blagnac, de nombreux éléments subissent des essais poussés au cours desquels des cycles (efforts et températures) sont automatiquement déclenchés afin de reproduire inlassablement les conditions que subiront en vol ces mêmes éléments. Simultanément, s’achève la mise en place du simulateur de vol dont les équipements électroniques (calculateur analogique Redifon ; calculateur digital C G C.D.P. 224), le système de visualisation (G.P.S.) et le système d’animation hydraulique (Redifon), vont permettre aux pilotes (André Turcat en tête) et aux ingénieurs de s’entraîner et de vérifier la validité des équations de vol. Ce simulateur, notons-le en passant, sera unique dans son genre et commencera à entrer en service dans un mois ; la cabine de pilotage elle-même, qui reproduit le poste de pilotage de Concorde, sera achevée lors du troisième trimestre.

A quelques mètres de là, enfin, s’achève la fabrication des éprouvettes d’essais auquel succédera le prototype 001. En fait, la fabrication des éprouvettes, qui sont pratiquement identiques aux éléments partiels de l’avion, s’imbrique étroitement avec celle des éléments destinés au vol, et aux deux cellules prévues pour les essais statiques et les essais de fatigue, à Toulouse et à Farnborough.

A Saint-Martin-du-Touch, sont fabriqués (comme à Marignane et à Bouguenais) des tronçons de fuselage et des éléments de voilure. Ce que nous avons vu ne laisse aucun doute : Dans moins de deux ans, ”Concorde » sera achevé et aura commencé ses essais en vol. Une date a même été avancée, celle du 28 février 1968 : elle figure en effet sur les bâtis d’assemblage, à titre symbolique peut-être, mais les responsables de l’appareil sont résolus à faire en sorte qu’elle soit respectée à quelques jours près.

Délais et coût

Au cours de cette journée, M. Giusta, Directeur Général de Sud Aviation ; M. Satre, Directeur Technique ; M. Brown, Directeur-Adjoint BAC-Filton ; M. Dufour, Directeur des Usines de Toulouse, ont répondu au feu roulant des questions des journalistes. De leurs réponses, il est possible de dégager les éléments suivants :

– Le prototype 001 volera à Toulouse le 28 février 1968.

– Le prototype 002 volera à Filton 6 mois plus tard.

– L’avion de présérie n° 1 volera en Grande-Bretagne en septembre 1969.

– L’avion de présérie n° 2 volera en France 4 mois plus tard.

– La certification de type doit être délivrée au cours du premier trimestre 1971, la mise en service étant prévue également en 1971.

A ce moment (certification) l’appareil totalisera déjà 4000 heures de vol : 2000 heures pour les essais techniques et la certification, 2000 heures pour les essais d’endurance.

Quel est le coût du développement de l’appareil ? Le montant en a, on le sait, sérieusement évolué depuis 1962, mais le chiffre officieux de 5 milliards de F. (1 milliard de dollars) peut, semble-t-il, être retenu. Ce chiffre comprends les études et recherches, la fabrication des quatre avions (prototypes et préséries) et les essais en vol jusqu’à la certification. Le prix unitaire d’un avion équipé avec aménagement standard sera de 80 millions de F. (16 millions de dollars) et ce prix correspond à une série de 130 avions identiques pour l’essentiel. Ces chiffres, cités par M. Satre, sont bien entendu des ordres de grandeur. A cette occasion, le Directeur Technique de Sud Aviation a rappelé que les compagnies avaient versées 500.000 dollars par avion commandé, prouvant ainsi l’intérêt précis qu’elles portent à l’avion franco-britannique.

La cadence de production, enfin : fin 1971, douze « Concorde” auront été livrés, et trois avions sortiront ensuite chaque mois, au total, des deux chaînes d’assemblage. Le cycle total de fabrication, approvisionnements compris, sera de 24 mois sur chaîne (contre 18 pour ”Caravelle »), et de 34 mois pour le premier avion.

Actuellement, les effectifs propres au programme « Concorde” sont de l’ordre de 5000 personnes en ce qui concerne Sud Aviation, dont 3000 à Toulouse. Ils sont évidemment destinés à s’étoffer sérieusement lorsque démarrera la fabrication de série, mais cette fabrication, rappelons-le, sera répartie entre de nombreux établissements.

Soulignons enfin, une fois encore, l’esprit de coopération qui règne entre les quatre industriels responsables majeurs du programme, et la foi qui animent les réalisateurs. La conviction profonde de travailler pour l’avenir qui transparaît dans toutes les conversations est certainement un important gage de réussite.

Problèmes techniques : le « bang”

Si la fabrication des cellules suit donc son cours, ainsi que celle des moteurs, on observe cependant un retard dans la livraison de certains systèmes et équipements ; ceux-ci sont en effet entièrement nouveaux dans bien des cas, et doivent subir des essais de laboratoire, eux aussi, tout en ne dépassant pas le poids exigé. Mais on considère à Sud Aviation que ces retards se résorberont, d’autant plus que les fournisseurs font un réel effort pour les réduire.

Autre problème : celui du bruit et du bang sonique. Au décollage, grâce aux transpositions de mesures déjà faites, on sait que le niveau sonore dans l’axe de l’appareil ne dépassera pas le niveau requis ; il reste par contre des progrès à faire sur le plan latéral, d’autant plus que ”Concorde » sera utilisé à Orly, et pas seulement à Paris-Nord.

En ce qui concerne le bang sonique pendant la montée et la croisière, les essais en vol effectués sur divers appareils par le CEV et par le RAE, rejoignent ceux d’Oklahoma. On a pu vérifier la validité des formules de calcul utilisées et le problème qui se pose est celui de la focalisation en phase d’accélération pouvant entraîner au sol des pointes de pression inacceptables.

Pour résoudre ce problème, on étudie diverses procédures de montée, et un nouveau programme d’essais en vol est proposé aux deux gouvernements. Ces vols se dérouleront, pense-t-on, avant les essais des prototypes de « Concorde”.

La naissance des prototypes

La construction des deux prototypes, organisée suivant un programme surveillé de très près, se déroule suivant les délais. L’opération complète a fait l’objet d’un planning détaillé dont les progrès sont continuellement suivis et dirigés par les procédés les plus modernes d’ordonnancement de la production, basés sur l’emploi des ordinateurs électroniques dont Sud Aviation et la BAC sont largement pourvus.

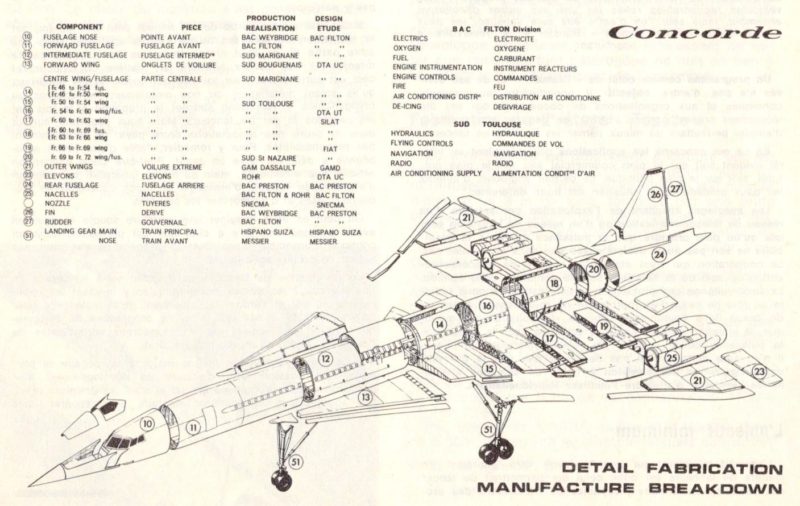

Toute la gamme des ressources industrielles de la British Aircraft Corporation et de Sud Aviation a été mise à contribution pour l’exécution de ce programme. Le découpage des fabrications, telles qu’elles sont réparties entre les différents centres de production des deux sociétés, a déjà été publié dans ces colonnes, nous le reproduisons cependant pour la commodité des explications.

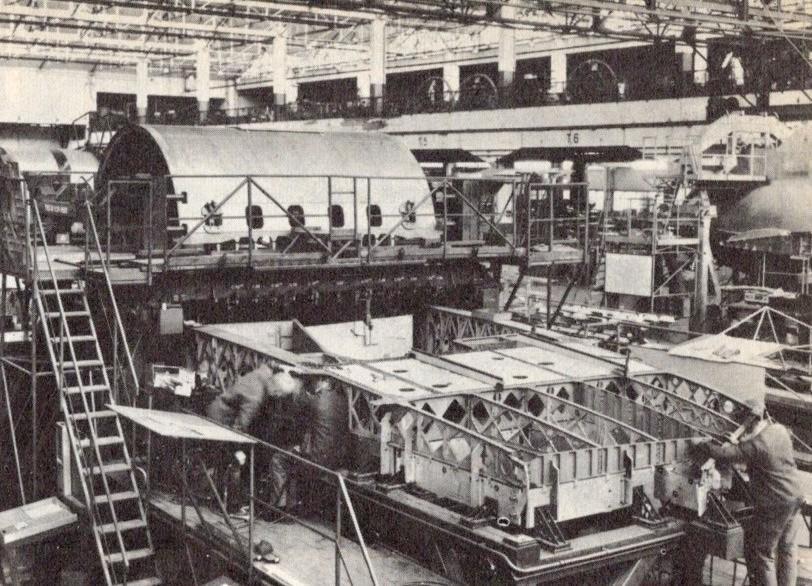

Le tronçon 16 du prototype 001 en cours de revêtement à Toulouse-Saint-Martin du Touch ; on aperçoit le logement du train principal.

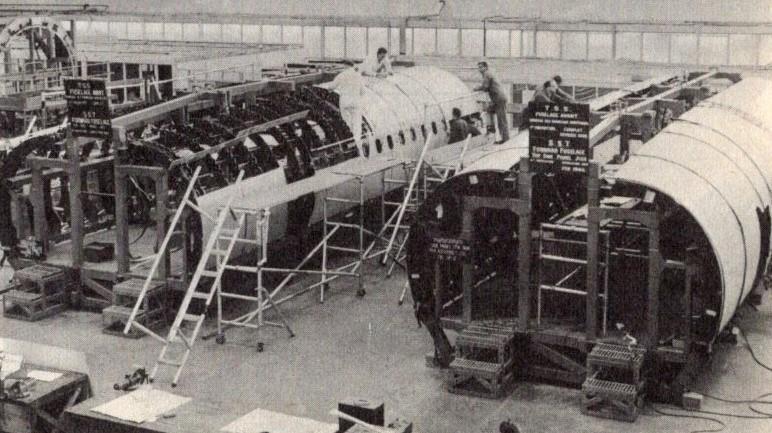

Filton : dans les usines de la BAC sont préparés les pointes avant des fuselages 001 et 002 (assemblage des panneaux).

Au début du mois d’avril, deux tronçons centraux du premier prototype (portant les repères 16 et 18 sur le schéma) seront mis en place sur le bâti de montage. Il s’agit de notamment du tronçon voilure-fuselage dans la zone du train principal (rep. 6).

Au début du mois d’avril, deux tronçons centraux du premier prototype (portant les repères 16 et 18 sur le schéma) seront mis en place sur le bâti de montage. Il s’agit de notamment du tronçon voilure-fuselage dans la zone du train principal (rep. 6).

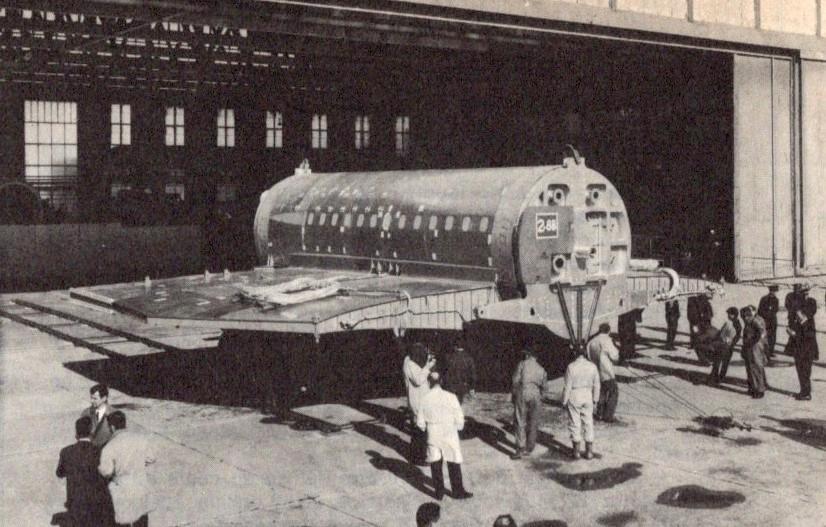

A Toulouse-Blagnac, le tronçon d’essais 2,8 b en cours de finition (cette éprouvette correspond sensiblement aux tronçons 15, 16, 17 et une partie du 18).

A Toulouse-Blagnac, le tronçon d’essais 2,8 b en cours de finition (cette éprouvette correspond sensiblement aux tronçons 15, 16, 17 et une partie du 18).

A la même époque arrivera par la route, en provenance de Saint-Nazaire, le tronçon central arrière (rep. 20). Un mois plus tard, le tronçon central avant (rep. 14) en provenance de Marignane, prendra sa place sur le bâti, suivi au mois de septembre du tronçon intermédiaire (rep. 12) également construit à Marignane.

La division BAC de Preston construit le fuselage arrière (rep. 24). Le premier exemplaire de cet ensemble sera transporté au mois d’août, à Toulouse, par la route et par bateau. La division BAC de Weybridge construit la pointe avant, comprenant le poste de pilotage (rep. 10), la dérive (rep. 26) et le gouvernail (rep. 27) dont les exemplaires destinés au premier prototype parviendront à Toulouse un peu plus tard dans l’année. BAC Filton enfin, qui est chargé d’autre part de l’assemblage final du second prototype, construit le fuselage avant (rep. 11) et les nacelles (rep. 25) dont les premiers exemplaires destinés au premier prototype seront expédiés à Toulouse par la suite suivant le programme établi.

La production en série de l’Olympus

Bristol Siddeley et SNECMA qui, dans le cadre de la coopération franco-britannique sont en commun responsables de l’étude et du développement du moteur ”Olympus 593″ destiné à l’avion de transport supersonique Concorde, prennent actuellement de leur côté toutes les dispositions nécessaires à la production en série de ce réacteur. Cette production occupera en Grande-Bretagne et en France, plus de 10.000 personnes. La SNECMA construit à Corbeil près de Paris une usine ultra-moderne où la part française de la fabrication de l’Olympus sera assurée en totalité.

Les éléments du moteur seront, rappelons-le, fournis à raison de : 60% par Bristol Siddeley et 40% par la SNECMA. Leur production sera intégrée de manière à aliment simultanément les deux chaînes de montage. Chaque mois, 18 moteurs seront livrés aux avionneurs. Chaque « Olympus 593” demandera pour sa fabrication, 36.000 heures de travail.

Le programme de développement en vol jusqu’à l’obtention du certificat de navigabilité exige la construction d’au-moins 80 moteurs pour les essais au banc fixe et en vol préalablement à la production en série. Celle-ci débutera en 1969, le ”Concorde » devant entrer en service en 1971.

La durée d’utilisation entre révisions générales de l’Olympus 593 sera au départ de 500 heures. Ce temps sera porté à 2000 heures au bout de deux années d’utilisation. Lorsque « Concorde” entrera en service sur les lignes commerciales, son moteur aura totalisé 10.000 heures de fonctionnement au banc fixe et 18.000 heures au titre du programme de développement en vol.

Les premiers essais de fonctionnement de l’Olympus ont été effectués le 16 novembre 1965 et au 31 décembre. Il a été annoncé que le moteur avait atteint la poussée de 33.000 lbs (14.850 kg). Cette puissance portée à 37.000 ibs (16.6500 kg) avec 14% de réchauffe.

Un tronçon de « Concorde” aux essais à l’EAT

Dans la journée du 4 mars, un convoi exceptionnel particulièrement important a traversé la ville de Toulouse. Des ateliers de Sud Aviation à Blagnac où il a été assemblé, un tronçon central du fuselage et des ailes de ”Concorde » a été transféré à l’Ecole Vétérinaire, d’où il est reparti le lendemain pour être mis en place dans les nouvelles installations d’essais de l’Etablissement de Toulouse, à Pont de l’Hers.

Cet ensemble, qui porte la désignation 2.8 b, dont la longueur atteint 10,70 m, avec une envergure de 13,50 m et une hauteur de 3,40 m, représente un poids total de 18 tonnes.

Bien qu’il soit désigné sous le nom d’éprouvette, cet ensemble d’essai est un ensemble réel de l’avion, construit à l’échelle grandeur. Les essais statiques auxquels il sera soumis à l’EAT, constituent un des chapitres les plus importants d’un programme complets au cours duquel tous les ensembles constitutifs de l’avion seront également éprouvés.

La réalisation de ce tronçon type d’un avion supersonique, le plus grand qui ait jamais été construit, résume la plupart des connaissances et de l’expérience acquises depuis dix ans en France et en Grande-Bretagne dans la technique du supersonique. On sait que pendant cette période, les deux pays ont travaillé, séparément d’abord, puis en collaboration à partir de 1961, sur les problèmes que posent la conception et la construction d’un avion de transport supersonique, enrichissant ainsi leurs industries respectives d’une somme considérable de connaissances technologiques nouvelles.

Un programme d’essais complet

”Concorde », destiné à naviguer à Mach 2,2 (2335 km/h), est appelé à rencontrer en vol des conditions très sévères. C’est pourquoi il a été nécessaire d’établir un programme d’essais extrêmement complet.

Au cours de ces essais destinés à éprouver la bonne tenue des structures dans des conditions aussi proches que possible de celles du vol, il a été nécessaire de simuler les effets thermiques s’ajoutant à l’action des charges aérodynamiques, des charges d’inertie et de la pressurisation. Les installations d’essais comportent donc des dispositifs de chauffage et de refroidissement programmés qui augmentent encore leur complexité.

Deux cellules complètes seront construites pour les essais structuraux destinés à l’obtention du certificat de navigabilité. La première sera soumise à un programme complet d’essais statiques, dont le but est de vérifier les marges de résistance de la structure sous l’action des charges qu’elle est appelée à supporter dans les cas de vol les plus sévères, à la limite de son domaine d’emploi. Ces essais auront lieu en France à l’EAT de Toulouse. La seconde cellule est réservée aux essais de fatigue destinés à confirmer la durée de vie de l’avion en service. Ces essais auront lieu en Grande-Bretagne au RAE de Farnborough.

Avant ces essais d’ensemble, il est nécessaire de procéder à des essais partiels. Ceux-ci comprennent des essais préliminaires déjà exécutés sur un certain nombre de tronçons pour les principes de constructions adoptés. Ils comprennent également ceux auxquels seront soumis, au fur et à mesure de leur réalisation, tous les grands ensembles constitutifs de l’appareil.

L’avantage de cette méthode est d’abord de fournir plus rapidement l’expérience et les vérifications nécessaires. Elle permet également d’organiser les essais d’une façon rationnelle, chaque ensemble étant soumis aux changements correspondant aux cas de vol qui lui sont spécifiquement les plus défavorables.

C’est dans le cadre de ce programme que le tronçon central de fuselage sera soumis à Pont de l’Hers à une série d’essais statiques effectués à froid et à chaud.

Sortie du hangar de l’éprouvette ; mise en place sur le chariot réalisé spécialement à cet effet ; transfert de nuit à travers les rues de Toulouse.

En prévision de ces essais, l’éprouvette a été équipée d’une quantité impressionnante de jauges extensométriques – 200 jauges – et de thermocouples – 1000 thermocouples – dont les connexions aux appareillages de mesure ne nécessitent pas moins de 100 kilomètres de fils.

A son arrivée à l’Hers, elle recevra encore 700 jauges et 600 thermocouples, soit 45 kilomètres de fils de connexion, qui en raison de leur disposition extérieure risqueraient d’être endommagés au cours du transport.

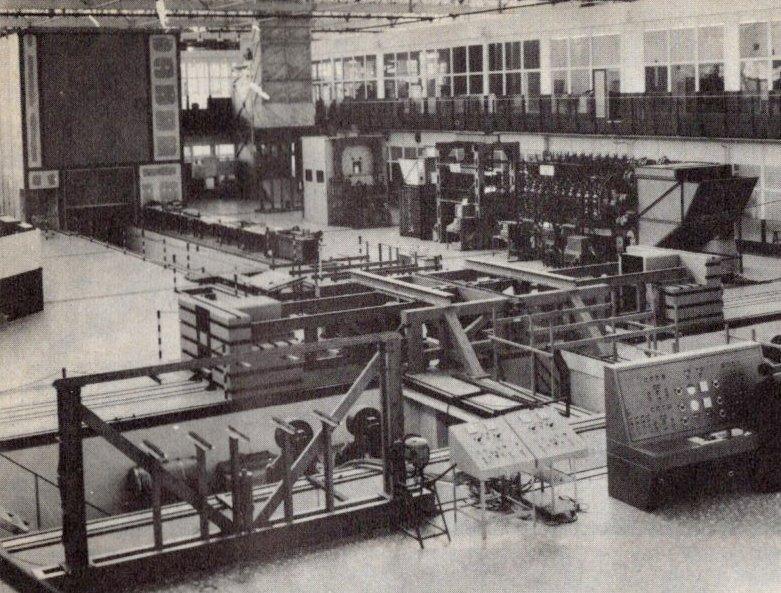

Un bâtiment spécial

Les essais de ce tronçon et de ceux qui le suivront bientôt, seront effectués sous le contrôle des Services Officiels Français par les soins de l’Etablissement Aéronautique de Toulouse (EAT). Un bâtiment a été spécialement construit à Pont de l’Hers pour les abriter. Ses dimensions sont imposantes : 65 m de longueur utile, 50 m de largeur, 25 m sous ferme.

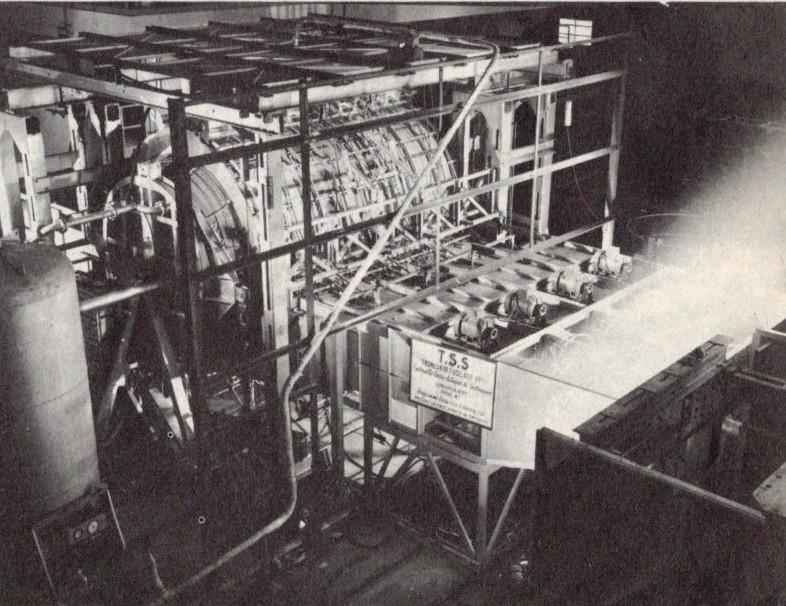

Autre vue de l’éprouvette prise le 4 mars

Le tronçon de fuselage d’essais statiques 1 bis au cours d’un essai thermique à l’EAT. La séquence complète d’un vol est reproduite : accélération, croisière supersonique, descente avec refroidissement à l’azote liquide peu après injection de l’azote, dont on aperçoit les vapeurs refoulées par des ventilateurs) ; l’échauffement est obtenu par 2400 tubes infrarouges de 1kW. Les répartitions de températures et de contraintes sont mesurées par 400 thermocouples et 600 jauges.

Il est équipé de deux ponts roulants possédant chacun deux crochets de 10 tonnes. Deux portes, disposées sur deux côtés perpendiculaires, mesurent 30 mètres de large et 18 mètres de haut. Des rails d’arrimage espacés de 1,50 mètre sont scellés dans le sol et un mur d’essais statiques (14 x 10 x 25 mètres) de 100 tonnes est également prévu.

Deux réseaux d’air comprimé fournissent des pressions de 7 et 30 kg. L’installation électrique est alimentée à l’origine en 72.000 volts et des cuves permettent d’effectuer des essais de refroidissement à l’azote liquide.

Les installations de mesures, capables d’enregistrer 2000 mesures en 10 secondes, comprennent en particulier un ordinateur ”Pallas », construit par la Compagnie des Compteurs, jouant le rôle de moniteur d’essais et assurant le dépouillement.

Le laboratoire TSS de Blagnac

Un bâtiment d’essais a été spécialement construit à Blagnac pour « Concorde”. Les dimensions du hall sont proches de celles de l’avion (25 mètres d’envergure, 60 mètre de longueur). Cette installation, très importante, comprend un banc d’essais, des bureaux d’étude et de dépouillement, des ateliers, une chambre climatisée et des laboratoires de recherche. Dans ce bâtiment se réaliseront les essais de commande vol, des circuits hydrauliques, des circuits électriques se rapportant aux commandes de vol et aux commandes auxiliaires, enfin les essais des trains d’atterrissage, des ailerons et des circuits de conditionnement d’air.

Sur un banc d’essais principal seront montés les systèmes hydrauliques et les commandes de vol, tous les éléments se trouvant à leur place respective ; les systèmes seront constitués de pièces réelles. Des fosses permettront les essais de fonctionnement des trains et de leurs trappes tout en limitant la hauteur du banc.

Le banc d’essais hydrauliques et le simulateur de vol de Concorde du laboratoire de Sud Aviation, à Toulouse-Blagnac.

Au premier stade des essais, on procèdera à la vérification des caractéristiques des différents accessoires tels que pompes, échangeurs de chaleur, servocommandes, etc, avant leur montage sur le banc général. Les circuits électriques du système de commandes de vol également vérifiés avant leur installation sur banc. Les essais d’ensemble permettront la mise au point et la vérification du fonctionnement des systèmes entiers, y compris en cas de panne, ainsi que la mesure de leurs caractéristiques générales et de leur endurance.

Bien que les circuits du nez basculant, de la visière et des entrées d’air soient représentés dans le banc général, ils subiront cependant leurs essais à Filton.

Farnborough et ”Concorde »

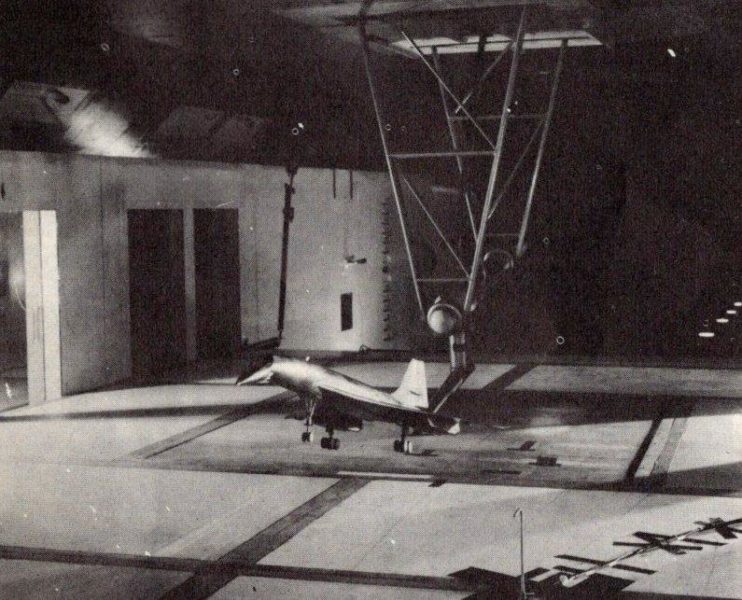

Au Royal Aircraft Establishment de Farnborough, centre de recherches aéronautiques les plus importants d’Europe, des travaux très poussés se poursuivent. Ces travaux englobent un certain nombre d’activités, et plus particulièrement l’aérodynamique. Des essais en soufflerie allant des vitesses les plus hautes aux plus basses, ont été effectuées à Farnborough et au RAE (Bedford). Il a été procédé à des essais de vol à basses vitesses intéressant le programme « Concorde” sur le HP-115 Handley Page, qui, on s’en souvient, a effectué des démonstrations de vol au meeting aérien l’année dernière à Paris.

Essais avec représentation du sol d’une maquette à l’échelle 1/30ème montée sur dar dans la soufflerie basse vitesse de 3,96 x 2,75 mètres du Royal Aircraft Establishment, à Bedford. On note la pointe avant basculée.

Cette année S.M. la Reine et S.A.R le Duc d’Edinburgh inaugureront à Farnborough un nouveau hangar d’assemblage mesurant environ 27 mètres de hauteur.

Le nouveau laboratoire des structures du RAE à Farnborough, où une cellule complète de « Concorde” sera soumise aux essais de fatigue.

Ce hangar est suffisamment spacieux pour contenir « Concorde” tout entier et sa construction a coûté trois millions de livres sterling. Les essais cinétiques et de fatigue sur les structures y seront effectués.

Parmi les autres activités du RAE jouant un rôle dans la réalisation du programme ”Concorde », notons la chimie, le physique et la métallurgie (plus particulièrement dans ses rapports avec les matières plastiques, les caoutchoucs et les métaux) ainsi que la mécanique (plus particulièrement en ce qui concerne le conditionnement d’air).